Пескоструйный аппарат представляет собой специальный прибор, который выбрасывает песок со значительной скоростью. Основная задача - это очищение или полировка обрабатываемой поверхности.

Современные специализированные магазины предлагают разнообразные пескоструйные агрегаты, отличающиеся своим уровнем мощности и стоимостью. Однако функциональная и надежная продукция предлагается по достаточно высокой цене. При этом модели среднего ценового диапазона могут быстро приходить в негодность. В результате многие люди интересуются, по какой схеме осуществляется изготовление пескоструйного аппарата своими руками. С поставленной задачей можно справиться в минимальные сроки и без каких-либо сложностей.

Чертежи и схемы

Перед тем как начинать изготовление пескоструйного аппарата, крайне важно понять специфику его работы.

Общий принцип функционирования отличается легкостью. Простые модели по своему устройству напоминают конструкцию краскопульта. Подтверждением этого может быть любой чертеж. Предполагается, что оборудование будет получать сжатый воздушный поток в свои воздуховоды, после чего - поднимать песок и выбрасывать его через сопло наружу. Настолько легкий принцип функционирования способствует удобному и быстрому использованию аппарата. К тому же его изготовление отличается удивительной простотой.

Однако для того чтобы успешно создать самодельный пескоструйный агрегат, требуется специальный компрессор. Он должен гарантировать подачу воздушного потока под оптимальным давлением. На самом деле создать компрессор самостоятельно затруднительно, поэтому его лучше всего купить в специализированном магазине. Желательно выбирать модели с мощностью не меньше 3 КВт и наличием системы принудительного охлаждения. Успешно создать пескоструйный агрегат без компрессора не получится, так как он элементарно не сможет справляться с поставленными задачами.

Интересуясь, как изготовить пескоструйный аппарат своими руками, крайне важно понимать специфику работы используемого оборудования. В противном случае созданный агрегат не сможет проявить оптимальный уровень функциональности и успешно обеспечивать подачу воздушного потока под высоким давлением. Специалисты отмечают, что лучше всего использовать компрессоры производительностью не менее 500 л в минуту. Для исключения излишних рисков, связанных с функциональностью оборудования, двигатель компрессора должен обладать системой принудительного охлаждения для исключения риска перегрева.

Для создания пескоструя потребуется использовать:

- Компрессор, который поспособствует стабильной подаче воздуха под оптимальным давлением.

- Специальная емкость для материала (песка), которая должна бесперебойно подавать абразивный материал. Рекомендуется использовать газовый баллон от пропана или фреона. Обе емкости готовы похвастаться оптимальной устойчивостью к механическим факторам и готовностью содержать в себе значительное давление.

- Сопло для пескоструйного аппарата также требуется для успешной работы агрегата. Лучшими материалами являются бор и карбид вольфрам. Недолговечные изделия создаются из керамики, чугуна, но они не могут справляться с долгой интенсивной работой.

- Для создания полноценной конструкции также требуется использовать 2-дюймовый отрезок стальной водопроводной трубы со специальной резьбой и заглушкой, шаровые краны вида S 111, резьбовую трубу ДУ 15 с тремя переходниками, 2-метровый армированный резиновый шланг, газовый рукав, цанговый зажим, штуцеры для шланга, ленту из фторопластового уплотнительного материала.

Если использовать качественные комплектующие по доступным ценам, общая стоимость комплекта составит около 35 долларов. На самом деле данная сумма оказывается более выгодной, по сравнению с ценой готового пескоструйного оборудования.

Как сделать насадку, сопло, пистолет

Создавая самодельный пескоструйный аппарат своими руками, рекомендуется обратить внимание на особенности изготовления насадки, сопла и пистолета. Только в этом случае гарантируется высокий уровень надежности оборудования и возможность его успешной работы.

Самодельная насадка

Для того чтобы создать специальную насадку для пескоструйного аппарата, рекомендуется позаботиться о наличии специальных конструктивных деталей:

- сопло, через которое в зону обработки будет подаваться смесь воды с песком;

- спусковой крючок;

- армированный шланг, успешно выдерживающий значительное давление;

- дозатор для гарантированной экономии используемого абразивного материала.

На сопло создаваемого пескоструйного аппарата лучше всего установить керамическую насадку, которая сможет прослужить длительное время. При этом металлический аналог не оправдает возложенных надежд относительно своего эксплуатационного срока.

Важно помнить о том, что эффективность работы пескоструйного аппарата с самодельной насадкой, во многом зависит от качества используемого сопла. По данной причине сопло лучше всего создавать самостоятельно только если присутствует возможность высверлить точное отверстие в металлическом стержне диаметром около 15 миллиметров. Если же такая возможность отсутствует, лучше всего использовать заводское сопло, так как оно поспособствует успешной работе всего аппарата. Выбирая серийную продукцию, можно отметить наличие специальных спусковых крючков, которые позволяют рассчитывать на успешную работу пескоструйного аппарата.

При выборе шланга рекомендуется учитывать, что его минимальная длина должна составлять 2 метра для максимально удобной работы. В то же время лучше всего выбирать армированные изделия, так как они смогут работать под высоким давлением и проявлять устойчивость к абразивному материалу. Неармированный аппарат может быстро прийти в негодность.

Особенности создания насадки:

- рекомендуется использование керамического или металлического наконечника;

- на установленном наконечнике лучше всего закрепить функциональный дозатор;

- для закрепления шланга используют хомут оптимального диаметра и штуцер.

Самое важное - это помнить о том, что насадка будет испытывать значительное давление, создаваемое компрессором пескоструйного аппарата. Для исключения излишних рисков следует позаботиться о герметичности и надежности конструкции, поэтому для дополнительного закрепления требуется фум-лента.

Сопло

Главные характеристики сопла любого пескоструйного аппарата:

- тип отверстия;

- диаметр;

- длина;

- материал изготовления.

Важно! Диаметр отверстия в сопле, которое фиксируется на агрегате с помощью специального держателя, напрямую зависит от производительности устройства. При этом производительность определяется мощностью струи или объемом воздушного потока, который может быть пропущен за определенный промежуток времени. Одновременно с этим мощность струи становится прямо пропорциональной объему воздушного потока, который проходит через агрегат. По данной причине для увеличения мощности аппарата рекомендуется создать сопло с большим диаметром. Создавая пескоструй для мойки высокого давления своими руками, следует позаботиться о правильном создании сопла.

Итак, соотношения:

- 6 миллиметров (1/4 дюйма) - 100% мощность;

- 8 миллиметров (5/16 дюйма) - 157%;

- 9,5 миллиметра (3/8 дюйма) - 220%;

- 11 миллиметра (7/16 дюйма) - 320%;

- 12,5 миллиметра (1/2 дюйма) - 400%.

При этом сопло с диаметром в 6 миллиметров способствует возникновению струи с мощностью 30 кубических метров в час.

Для пескоструйной обработки любых поверхностей с незначительными загрязнениями лучше всего выбирать сопла длиной 7-8 сантиметров. При этом для эффективного очищения поверхностей со сложными загрязнениями требуются модели с длиной до 23 сантиметров.

В домашних условиях можно успешно изготовить только сопло для пескоструйного аппарата своими руками, которое будет обладать обычными отверстиями, но даже эта задача, скорее всего, покажется сложной и специфической. При этом самостоятельное создание пескоструйных аппаратов с внутренними отверстиями не может быть успешным, так как для их производства требуется специальное оборудование.

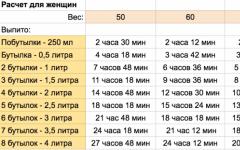

Для создания сопел принято использовать различные материалы, которые влияют на долговечность готового изделия. Итак, приблизительный срок эксплуатации создаваемого агрегата при интенсивной работе:

- керамика - 1-2 часа;

- чугун - 6-8 часов;

- карбид вольфрам - 300 часов;

- карбид бор - 750-1000 часов.

Если же в виде абразивного материала в пескоструйном аппарате используют стальную дробь вместо песка, долговечность сопел увеличивается в 2-2,5 раза. В любом случае рекомендуется выбирать только подходящие материалы для увеличения эксплуатационного срока пескоструйного агрегата. Самостоятельно изготавливая сопло для пескоструя своими руками, нужно ценить свой труд и правильно оценивать его целесообразность вместо того, чтобы думать только об экономии. Такой подход предусматривает возможность оценить максимальную выгоду самостоятельного проведения мероприятий по созданию пескоструйного аппарата.

Пистолет

Если нужно создать пистолет для пескоструя своими руками, крайне важно понять специфику исполнения этого агрегата.

Самый простой пистолет включает в себя рукоятку, два штуцера и специальный наконечник. При этом один штуцер требуется для поступления воздушного потока под оптимальным давлением, а другой - для всасывания песка.

Изначально потребуется позаботиться о наличии насадки или сопла. Следует быть готовым к тому, что через сопло может выбрасываться воздух с песком под оптимальным давлением. Для того чтобы пескоструйный агрегат успешно работал, самостоятельное изготовление насадки или сопла допускается только с гарантированным пониманием особенностей устройства и возможности его эффективной работы.

Учитывая размеры насадки, следует выточить корпус к пистолету. Затем к корпусу прикрепляют рукоятку и два штуцера. Самый простой способ предусматривает сбор агрегата с использованием водопроводных фитингов, тройника и пластиковой емкости для песка. Такой пескоструйный аппарат можно изготовить в минимальные сроки. Для этого нужно всего лишь в используемую емкость насыпать песок, после чего - присоединить ее ко второму концу штуцера. При этом конструкция должна включать в себя шланг со сжатым воздушным потоком, который будет вырабатываться компрессором.

Зная, как можно успешно выполнить устройство пескоструйного аппарата своими руками, гарантируется возможность успешного создания агрегата, который порадует высоким уровнем функциональности и надежности.

Пескоструй из Керхера

Внимание! Главное отличие оборудования из Керхера - это использование пневматического оборудования для мойки, которое также найдет достойное место в автомобильной работе.

При этом обычный компрессор не требуется. Предполагается, что абразивный материал (чаще всего песок) будет подаваться под влиянием сильной кинетической энергии, которая поспособствует эффективной очистке. При этом созданная насадка пескоструя на керхер своими руками может быть реализована на основе пистолета, рассчитанного для пневматического очистного оборудования.

Для создания насадки лучше всего использовать качественные материалы. При этом разрешается применять только песок очень мелкой фракции, который будет подаваться вместе с дистиллированной водой. В противном случае появляется риск того, что пескоструйный агрегат не прослужит длительное время из-за своей повышенной уязвимости к различным внешним факторам.

Итак, как сделать пескоструйный аппарат своими руками? Какие дополнительные аспекты следует учитывать?

Самое важное - это понимание специфики работы пескоструя:

- При нажатии на специальный пистолет вода должна проходить мимо заборного шланга. Основная цель - создание вакуума.

- Впоследствии созданный вакуум засасывает песок, который смешивается с водой. Нужный процесс успешно запускается.

Реализация такой схемы обычно оказывается нецелесообразным. Чаще всего рекомендуется использовать дополнения в виде кранов, дозаторов. Если удастся успешно создать самодельный пескоструй своими руками, на очистку поверхности диаметром 70-80 сантиметров может уйти минимум времени и до 30 килограммов песка.

Создавая насадку для пескоструйного аппарата, необходимо позаботиться об обязательном наличии следующих деталей:

- сопло (данное устройство представляет собой основу для любого пескоструйного оборудования, а не только для Керхер);

- cпусковой крючок;

- армированный шланг (минимальная длина - 2 метра);

- удобный и функциональный дозатор;

- керамическая насадка для активного использования пескоструйного агрегата (металлический аналог быстро придет в негодность).

Следует отметить, что самостоятельно создать пескоструй из керхера своими руками не так-то просто. Специфика проявится даже в изготовлении сопла, ведь для этого потребуется выбрать металлический стержень диаметром от 15 миллиметров и аккуратно распилить его из середины.

Собрать насадку можно по следующей схеме:

- к соплу прикрепляют насадку посредством имеющейся резьбы;

- с другой стороны сопла устанавливается армированный шланг, который закрепляется штуцером и хомутом;

- в конце керамической насадки устанавливается дозатор.

Именно эти три основных аспекта способствуют созданию керамической насадки, которая позволит длительное время использовать пескоструйное оборудование.

Для экономии песка разрешается применение специального резервуара с решеткой. Для этого требуется армированный шланг, который прикрепляют к емкости с водой и абразивным материалом, а также к поддону для сбора отработанного песка.

Видео пескоструя из керхера своими руками позволит понять специфику выполнения оборудования с дальнейшим успешным его использованием.

Мини-версия своими руками

Самая легкая задача - это создать мини пескоструй своими руками. В этом случае требуется выполнять определенные задачи, которые позволят стать обладателем функционального агрегата. Итак, как собрать пескоструй своими руками?

- Изначально следует подготовить выбранную емкость. Например, если используется баллон, в котором раньше хранился пропан, его остатки выпускаются перед спиливанием горла.

- В подготовленную емкость пропускают внутрь. Компрессором прокачивают баллон.

- В подготовленной емкости делают два отверстия, которые располагаются друг напротив друга: на месте крана и на дне.

- Отверстия приваривают для создания надежной горловины.

- Снизу к отверстию приваривают трубу. Создавая пескоструйный аппарат своими руками, крайне важно следить за герметичностью конструкции.

- Баллон ставят на треногу или колеса для транспортировки и сохранения устойчивости.

- На резьбовые концы труб наматывают фум-ленту для герметичности.

- Прикручивают краны для оборудования.

- На тройник устанавливают штуцеры. В один вкручивают 14-миллиметровый шланг, а во второй - медную трубку со шлангом. К третьему штуцеру подсоединяют шланг и закрепляют его хомутом.

- С противоположной стороны устанавливают емкость для абразивного материала.

- На конец шланга присоединяют специальный цанговый зажим с соплом.

- Тройник устанавливают на вход для подачи воздушного потока. Кроме того, подсоединяют кран с баллоном для песка.

- Первый выход с тройника подсоединяют к компрессору, второй - к емкости.

Сложный или простой пескоструй своими руками можно постараться создать даже в домашних условиях, но при этом нужно позаботиться о высоком уровне функциональности и надежности агрегата. К тому же пескоструйное оборудование должно успешно функционировать.

Ассортимент магазинов изобилует различными установками для очистки материала. Самый эффективный инструмент – пескоструй. Качественная пескоструйная установка будет стоить довольно дорого, даже дешёвые установки от $180, которые быстро изнашиваются и постоянно забиваются. Альтернативный вариант – аппарат пескоструйный самодельный. При обретении небольших навыков можно вручную создать установку, она будет значительно дешевле готового варианта.

Принцип работы пескоструйного аппарата

Пескоструй работает по элементарной системе. Если сравнить чертёж простого аппарата для пескоструйки и базовых моделей краскопульта, наблюдается сходность конструкции. Нагнетённый воздух проходит по воздухопроводам и увлекает материал для абразивной обработки. Небольшие крупинки с большой скоростью направляются на поверхность, выбивая из неё частички.

Пескоструй самодельный разработать можно, а вот создать компрессор будет весьма сложно. Чтобы создать установку достаточного качества, рекомендуется покупать заводской компрессор, у которого будет производительность от 500 л/мин. Для избегания разрушения от перегрева, в нём должна быть устроена система охлаждения. Мощность установки от 3 кВт.

Пескоструй самодельный из ресивера Камаза

Самый простой аппарат – пескоструйный пистолет

Самодельная пескоструйка включает 2 основных элемента: рукоятку со специальным наконечником и 2 штуцера. Перед тем как сделать пескоструйный аппарат своими руками, рекомендуется купить сопло заводского производства. Через него выходит струя воздуха и абразивный материал. Вручную создать сопло приемлемого качества крайне сложно.

С учётом типа сопла изготавливают корпус, в дальнейшем с ним будет соединяться рукоятка и штуцеры. Простейший пескоструй своими руками изготавливают из фитингов водопроводного типа, пластиковой бутылки и тройника. Обязательно устраивается место для крепления шланга от компрессора со сжатым потоком воздуха.

Комплектующие для самодельной пескоструйной установки

Перед тем как собирать такое устройство, важно подготовить все комплектующие. Большая часть инструментов и расходных материалов обычно есть в каждой мастерской, но некоторые элементы понадобится купить в строительном магазине.

Начинать создание пескоструйной установки следует с установки ёмкости, в ней будет находиться абразивное вещество. Удобно использовать в качестве резервуара отработанный баллон для хранения газа. Он изготавливается из прочного, высококачественного металла, рассчитанного на большие нагрузки. Баллон герметичный, соответственно, в него сложно вносить абразивное вещество. Для облегчения процесса сверху вваривается небольшой кусок трубы. В неё засыпают материал, через горловину он попадает внутрь.

Отработанный баллон для хранения газа

Важно с осторожностью разбирать ёмкость, так как в старых газовых баллонах чаще всего есть остаток газа.

Наибольшее влияние на качество пескоструя оказывает правильный выбор компрессора. Основная проблема – дороговизна такой установки. Заводские варианты с достаточной мощностью обойдутся дорого, снижая эффект экономии. Альтернативный вариант – сделать своими руками из недорогих комплектующих.

Собрать устройство в домашних условиях можно с помощью компрессорных головок, устанавливаемых на пневмопривод ЗИЛа или МАЗа. Мощности установки с указанными комплектующими будет достаточно для обработки любых автомобильных запчастей. Головки обязательно комплектуются ресивером. Для сокращения расходов его изготавливают из баллона для хранения сжиженного газа. Дополнительно потребуется электрический мотор с приводом и рама для крепления всех элементов.

Перед тем как самому сделать пескоструйный аппарат, следует подготовить:

- краны шарового типа. Они надёжны и долговечны, для уверенности в качестве рекомендуется покупать изделия известных производителей;

- шланг из резины с армированной вставкой от Ø14 мм. Важно покупать прочный вариант, который способен выдержать повышенное давление и влияние абразива;

- шланг для подачи газа. По нему будет поступать воздух в сжатом состоянии. В месте его установки мелкие крупицы отсутствуют, следовательно, диаметр меньше – от 10 мм;

- штуцеры для фиксации шлангов с другими компонентами системы. Пригодятся и цанговые зажимы;

- ФУМ-лента – она будет использована для создания целостного соединения всей конструкции установки, особенно участков, работающих под давлением.

Фум лента 0.2ммх19ммх15м Sigma

Подобная пескоструйка своими руками без компрессора обойдётся около $35. Экономия существенная, позволяет сохранить большую часть стоимости нового аппарата. Теперь следует переходить к созданию самодельной пескоструйки.

Пескоструйная камера

Если пескоструить большие детали, появляется проблема – быстрый расход абразива, большая его часть используется неэффективно, так как разлетается в стороны. Увеличить эффективность прибора позволит особая камера, которая имеет вид ящика, сваренного из металлических листов. Конструкция удобна для обработки небольших деталей автомобиля.

Изготовление камеры является затратной процедурой с точки зрения времени и сил, но оборудование реально сделать даже без особых навыков. Помимо простой конструкции сварного блока, в корпусе устанавливается стекло для контроля над процессом. Спереди просверливается 2 отверстия, к ним фиксируются перчатки несъёмного и грубого типа. Дно изготавливают из решётчатого металла или проволоки. Под дном размещают желоб для отвода использованного материала. Пистолет находится внутри. Для облегчения работ с камерой в неё устанавливают освещение и вентиляцию.

Готовое изделие устанавливают на стол. Инструкция по проведению работ раскрыта в видеороликах в сети.

Пескоструйные аппараты напорного типа

Специалистами разработана схема самодельной напорной установки. Для выполнения работ пригодится бочка из металла, с которой срезается днище. Внутрь устанавливают конус, а снизу крепят затвор и тройник для подключения компрессорного шланга и рукава с соплом.

Передвижной пескоструйный аппарат напорного типа

Гравирование стекла с помощью пескоструйного аппарата

Самый простой способ – использовать обдувочный аппарат с абразивом. Процесс выполняется пошагово:

- Изначально на стеклянную поверхность наносят самоклейку.

- На плёнке рисуют желаемое очертание или рисунок и с помощью строительного ножа вырезают его.

- Незащищённую поверхность обрабатывают пескоструем.

- Плёнка демонтируется, оставляя только выделенное изображение. Оно должно получиться ярким и чётко различимым.

Мастер вручную регулирует желаемую глубину рисунка, по необходимости обрабатывает поверхность 2-3 раза. Даже в подобном виде гравировка придаёт интересный и оригинальный вид, но по желанию к ней добавляют светодиодную ленту. Если сравнивать обычную пескоструйку и профессиональное оборудование, принципиальной разницы видно не будет.

Самый простой аппарат в силах вырезать отверстия в стекле, но для чёткой формы прорези потребуется оградить участок с помощью металла. В листе прорезают отверстие и накладывают на обрабатываемую поверхность. Прорезь внутри является формой для нужного отверстия в стекле. Процедура потребует некоторой выдержки, для создания 1 отверстия уходит около 5 минут и 1 л песка. В результате получают качественную, дешёвую и гладкую прорезь в стекле.

Гравирование стекла с помощью пескоструйного аппарата

Сборка пескоструйного аппарата

Пескоструйный аппарат своими руками требует чертежей, наличия электроинструмента и подготовки материала.

Самый первый этап – это работы с баллоном, из которого поступает абразив. Идеально подойдёт резервуар, который содержал фреон, но другие типы тоже сгодятся. Работы с баллоном:

- С помощью ручной ножовки постепенно и аккуратно срезают латунную насадку.

- Для создания безопасных условий в работе со сварочной установкой потребуется удалить остатки газа из ёмкости. Компрессор без труда выдует его.

- После окончательной очистки просверливают 2 отверстия: снизу для удаления остатка материала и сбоку для поступления абразива к установке.

- В отверстия вводят и приваривают патрубки, они пригодятся для соединения с другими компонентами системы. Предпочтительно использовать патрубки с наконечниками для резьбы. От мастера требуется создание герметичного контура.

- Для создания мобильности установки и удобства транспортировки к низу привариваются маленькие колёса. Если не планируется перевозить конструкцию, рекомендуется устанавливать треногу.

- По желанию баллон оснащается вибратором, который будет воздействовать на ёмкость и разбивать комки материала. Использование станет более эффективным, и снизится частота забивания патрубков.

Чертеж пескоструйного аппарата

После изготовления резервуара, согласно чертежу, соединяют все элементы:

- На окончания труб фиксируются краны. Соединения осуществляются с помощью резьбы, а герметичность достигается ФУМ-лентой.

- Штуцеры монтируются на выходы тройника: на один шланг 14 мм, второй – 10 мм, но перед его фиксацией вставляется трубка из меди.

- На штуцер 14 мм надевают шланг (закрепляется хомутом), а с другой стороны устанавливают ёмкость для абразива. В конце устанавливается зажим цангового типа для фиксации сопла.

- В отверстие для воздуха монтируется тройник, затем кран для загрузки песка.

- На первый выход монтируют шланг от компрессора, а во второй – рукав от ёмкости.

- Для управления силой потока в систему вводят специальные дозаторы и краны.

Все вероятные проблемы с аппаратом сводятся к неграмотному изготовлению установки. При правильном подборе элементов и аккуратной сборке качество устройства будет несущественно уступать серийным моделям.

Несколько дополнительных советов:

- можно включить систему рециркуляции потока воздуха. Она значительно повысит эффективность работ с аппаратом;

- наибольшее внимание следует уделять выбору сопла и компрессора. Обычное сопло не подходит для пескоструйной установки, рекомендуются вольфрамовые варианты. В зависимости от типа сопла, абразива и обрабатываемой поверхности отличается вид компрессора;

- до окончательной сборки важно проверить герметичность соединений. При малейшем отверстии в баллоне существенно сократится мощность установки.

Самостоятельное изготовление конструкции позволяет сократить расходы в 3–5 раз. Максимальная экономия наступит при использовании самодельного компрессора, но в нём сложно добиться достаточной мощности. Оптимальный вариант – заводской компрессор и самодельный пескоструйный аппарат с баллоном.

Изнутри бака (или как его еще называют - гидроаккумулятора) нужно будет вытащить камеру (мембрану), которая наполняется водой, а все соединения надо промазать герметиком, чтобы они не пропускали воздух.

В качестве емкости для песка, помимо бака от водяного насоса, можно также использовать газовый баллон нужного объема или, например, расширительный бачок. Главное, чтобы сама емкость без проблем выдерживала давление в 10 атм.

Особенности конструкции пескоструя

Для того чтобы песок внутри баллона не намокал от конденсата, потребуется установить влагоотделитель.

Также для изготовления самодельного пескоструйного аппарата потребуется два армированных шланга (подойдут воздушные или газовые). Шланг, который потоньше, автор использует для подачи воздуха. Через толстый шланг будет поступать смесь воздуха с песком.

Для сборки всей системы потребуется два крана и определенное количество разных штуцеров, переходников и тройников, которые можно купить в сантехническом магазине.

Также автор использует керамическое сопло от аргонной сварки, которое устанавливается на конце толстого армированного шланга. Можно, конечно, и обычный металлический штуцер использовать, но его надолго не хватит.

Процесс изготовления пескоструйного аппарата

Через латунный тройник будет засыпаться песок - для этого необходимо будет только открутить заглушку. Кстати, для пескоструйного аппарата нужно использовать только кварцевый песок.

После этого нужно будет собрать нижнюю часть системы: потребуются штуцера, соединительная муфта, газовый кран, переходник с большого на меньший диаметр.

Сборка пескоструйного аппарата

Бак от водяного насоса (гидроаккумулятор) приваривается или же крепится с помощью болтов к самодельной тележке, сваренной из кусков профильной трубы. А из круглой трубы нужно будет сделать два упора.

В процессе сборки пескоструйного аппарата автор решил поменять сопло от аргонной сварки на изолятор свечи зажигания авто.

Прежде чем браться за самодельный пескоструй, следует дать ответ на несколько вопросов. Такой подход поможет избежать как лишних расходов, так и известной доли разочарования в будущем. Итак, прежде чем начинать собирать пескоструйный аппарат своими руками, следует определиться с основным назначением устройства.

Если планируется пескоструйная декоративная обработка стекла и зеркал — оптимальным представляется вариант пескоструйной камеры. Размеры ее определяются исходя из габаритов изделий, с которыми предполагается работать. Если планируется пескоструйная очистка материалов под окраску и грунтовку, то необходимо изготовление пескоструйного аппарата открытого типа и для работы с ним необходимо отдельное закрытое помещение.

самодельный пескоструйный аппарат из газового балога

На каком уровне будет эксплуатироваться агрегат? На любительском или профессиональном, ориентированном на бизнес? Самодельный аппарат своими руками изготовить можно. И работать он сможет даже при масштабах производства, сравнимых с промышленными. Вот только ресурс, закладываемый в него, должен быть уже совершенно другого плана. Все зависит от качества используемых материалов, размеров установки и ее мощности. Об этом не следует забывать.

От простого к сложному

схема простейшего пескоструйного аппарата

Начнем с самого простого — пескоструйный пистолет. В самом простом варианте это рукоятка с наконечником и двумя штуцерами.

По одному подводится сжатый воздух, через второй засасывается песок. Конечно, пескоструйный пистолет своими руками от начала до конца лучше не делать, а приобрести готовый, особенно если вы планируете интенсивное использование аппарат. Но для домашнего использования вполне можно собрать из того, что есть под рукой.

Прежде всего, нужно выбрать сопло, т. е. насадку, через которую выбрасывается струя воздуха с абразивом. Точить самому или заказывать не имеет смысла, достойного качества и ресурса вы не добьётесь. Лучше купить изготовленное из карбида вольфрама или бора. Срок их работы до износа составляет сотни часов, тогда как керамических или чугунных хватает на два-три часа работы. Высокая абразивность песка, помноженная на высокую скорость подачи, приводят к быстрому износу выходного канала.

Пример самодельно пескоструйного пистолета изготовленного из клапана от краскопульта, тройника, шарового крана и керамического сопла от зуботехнической машины.

Под размеры сопла точится корпус пистолета. К нему присоединяются рукоятка и штуцеры. Простейший вариант собирается из нескольких водопроводных фитингов, тройника и пластиковой емкости для песка — ей может служить обрезанная пластиковая бутылка, закрепленная сверху.

Такая пескоструйная установка собирается буквально своими руками за несколько часов. В бутылку насыпается песок, пистолет подсоединяется к … Да, к пистолету подводится сжатый воздух от компрессора или магистрали.

Это первая, но не последняя сложность, с которой приходится столкнуться начинающему пескоструйщику. Компрессором придется обзавестись, поздно или рано. Можно взять напрокат, конечно, но это будет временной мерой. Как вариант, можно .

Расходный материал

Предположим, что в наличии есть и пистолет и компрессор. Наступает время позаботиться о абразиве, как расходном материале. Песок, в обычном понимании, не очень подходит для поставленной задачи. Состав его разнороден, частицы имеют неодинаковый размер и форму. Отсюда и характер получаемой поверхности. Кроме того, песчинки в процессе разбиваются, превращаясь в пыль. Очень скоро песочная масса становится совершенно непригодной для работы. Короче говоря расходный материал приодеться приобретать.

Дело в том, что для качественного пескоструя нужны специальные виды абразива. Зачастую это даже не песок, а материалы искусственного или естественного происхождения. Выбор их зависит от специфики работы и определяется следующими параметрами:

- твердость

- размеры и форма зерен

После некоторого времени использования, автор понял, что применение его самого по себе довольно ограничено. Для обработки большой площади он не очень эффективен. Декоративная обработка осложняется тем, что песок разлетается в разные стороны. Получается, что нужен немалый запас его или приходится идти на вынужденные остановки. Таким образом, сама собой назрела мысль вести процесс не на открытом воздухе, а в замкнутом пространстве.

Универсальная пескоструйная камера

Таким образом, мы перешли к идее создания камеры для обработки небольших деталей. По конструкции это прямоугольный ящик, сваренный из металлического уголка и обшитый стальным листом толщиной 1 мм. Удобнее всего будет расположить ее на столе или на подставке. По длинной стороне камеры необходимо предусмотреть смотровое окно из стекла.

Для того, чтобы можно было производить внутренние манипуляции, в передней стенке делаются два отверстия диаметром 100 мм. В них закрепляется пара подходящих перчаток. Как стекло, так и камерные перчатки будут подвергаться износу, поэтому следует предусмотреть возможность их замены.

Дно ящика забирается решеткой из проволоки, под ним располагается желоб, выходящий в тару для сбора отработанного песка. К помещенному внутрь пистолету подводится воздух через разъем в стенке. Шланг для песка опускается в емкость с песком. Таким образом, песок при работе ссыпается обратно и не выходит за пределы рабочей зоны. Для внутреннего освещения используются две лампы дневного света подходящих размеров. Конструкция будет более совершенной, если дополнить ее вентиляцией.

Сбоку располагается лючок, через который изделие помещается внутрь. Чтобы обеспечить возможность обработки длинных заготовок, лучше сделать по бокам загрузочные окна. Забранные брезентом, они позволят прогонять через камеру изделия большой длины.

Аппараты напорного типа

При желании, можно изготовить и самодельную пескоструйную установку напорного типа. Конструкция ее не принципиальна. Годится для этой цели металлическая бочка. Дно должно быть обрезано и заменено конусом. В нижней его части крепится песчаный затвор с тройником, к которому с одной стороны присоединяется шланг от компрессора, с другой отходит рукав с соплом.

Автору приходилось встречаться и с конструкцией самодельного пескоструйный аппарат из огнетушителя. От огнетушителя использовался только корпус, через него пропускалась трубка с перфорацией, после чего емкость наполняется песком и подводится сжатый воздух. Что-то вроде инжектора получается. Конструкция простая, но рекомендовать ее можно только в качестве любительского устройства.

Приведенные выше конструкции описывают только общую схему и принцип работы. Если вы решили смастерить самодельный пескоструйный аппарат для долгой эксплуатации, следует задаться конкретными параметры и засесть за расчеты – без этого не обойтись. Хотелось бы пожелать всем самодельщикам успехов, а пескоструйщикам в особенности.

Пескоструй является универсальным устройством, которое используется в промышленных и бытовых условиях. С его помощью можно очистить поверхность от слоя старого покрытия, загрязнения, следов коррозии.

Стать обладателем столь полезного в хозяйстве устройства можно несколькими путями. Первый - купить уже готовый вариант в магазине. Это наиболее простой способ. Его единственный минус - высокая стоимость. Второй способ - собрать пескоструй своими руками. Это потребует вложения определенных усилий, но в плане материальных затрат такой способ гораздо экономичнее.

Принцип работы устройства

Чтобы понять, как сделать своими руками, необходимо знать принцип его работы. Он схож с работой краскопульта, применяемого для распыления краски (и других лакокрасочных покрытий).

Основным элементом установки является компрессор. Он накачивает воздух, создавая нужное давление во всех магистралях. Проходя по установке, воздух создает вакуум. Благодаря этому абразивный материал (песок) смешивается с воздухом и поступает в основную магистраль. Оттуда поток проходит к соплу, через которое и выходит наружу. На выходе создается поток воздуха с песком, который движется под высоким давлением. Именно его и направляют на обрабатываемую поверхность.

Схема пескоструйного аппарата показана на рисунке.

Основные элементы установки

Самодельный пескоструй состоит из следующих деталей:

- компрессор;

- электрический кабель для подключения к электрической сети;

- шланги определенного диаметра;

- штуцера для соединения элементов;

- краны;

- дозаторы.

Сопло

Еще одним важным элементом является сопло, без которого устройство не сможет выполнять заложенные в нем функции. Сопло для пескоструйного аппарата на предприятии изготавливают из стали и покрывают соединениями бора или вольфрама. Это придает детали износостойкость. Реже для производства используют обычную сталь, керамику или чугун. Но такие элементы быстро разрушаются под воздействием потока с абразивным материалом.

В домашних условиях сопло для пескоструйного аппарата можно выточить на токарном станке из стали, используя в качестве материала старые свечи зажигания. Для этого достают металлический электрод, который находится внутри свечи. Правда, такой механизм характеризуется коротким сроком эксплуатации, потому как быстро изнашивается. Но и стоимость его очень низкая.

Виды аппаратов

Описанное выше устройство характерно для всасывающего пескоструйного оборудования. Но это не единственный вариант устройства. Выделяют всего 3 вида пескоструев:

- Всасывающий. Такой вариант легче всего изготовить в домашних условиях. Он подходит для очистки поверхностей на легкой стадии. Отличается этот вариант тем, что воздух забирает песок из контейнера и подает его в виде потока.

- Вакуумный. Этот вид оборудования работает в цикличном режиме. Это значит, что выбрасывается на поверхность сквозь сопло, после чего засасывается обратно в камеру для повторного использования.

- Пневматический. Применяют этот вид оборудования для работы на больших площадях или в трудно очищаемых местах. Самодельный пескоструй данного вида является опасным устройством с точки зрения безопасности. Поэтому его не рекомендуют собирать. Связано это с высоким давлением в системе и большой мощностью.

В устройство для подачи может поступать воздух или вода. Первый вариант более распространен, так как его конструкция более простая.

Подача абразивного материала

Подача абразива может происходить двумя различными способами, в зависимости от чего пескоструйные аппараты делят на инжекторные и напорные.

Напорные аппараты характеризуются высокой производительностью и интенсивностью работы. В них воздух поступает одновременно в сам аппарат и в контейнер с песком.

Инжекторный способ подачи песка отличается невысоким давлением, поэтому его используют, когда собирают пескоструй своими руками. В данном случае воздух и абразивный материал двигаются по разным магистралям.

Что можно собрать самостоятельно

Изготовление устройств в домашних условиях предполагает использование материалов, которые легко можно найти у себя в гараже. Кроме того, применяются простые конструкции, которые эффективно работают. Учитывая это, можно руководствоваться простой схемой, без каких либо чертежей.

В качестве емкости для абразивного материала (ресивера), куда следует засыпать песок, можно использовать газовый баллон. Отверстие для заполнения баллона располагается сверху. Воздух под давлением будет поступать в ресивер через патрубок, вмонтированный в верхней части баллона, и вместе с песком выходить через расположенный снизу выпускной шланг.

Материалы для изготовления аппарата

Чертежи пескоструйного аппарата дают понять, какие детали необходимы для его изготовления и в какой последовательности их требуется соединять. Один из подобных чертежей представлен на рисунке ниже.

О необходимости приобретения компрессора, являющегося основным элементом устройства, говорилось выше. Его производительность должна составлять не менее 800 литров. К нему потребуется маслоотделитель, чтобы не намок песок.

Кроме компрессора понадобится емкость для размещения абразивного материала. Очень часто для этого используют газовый баллон, емкость которого составляет 50 л. Его конструкция позволяет выдержать высокое давление внутри и механические повреждения снаружи.

Пригодится фильтр для проточной воды, в котором имеется возможность заменить наполнитель. Вместо фильтрующего элемента в колбу будет засыпаться силикагель в шариках (его можно купить в зоомагазине). Фильтр необходим для высушивания воздуха перед его подачей в ресивер.

Длительность беспрерывной работы во многом зависит от выбранного сопла. Недорогие варианты (из чугуна или керамики) рассчитаны на несколько часов работы. В некоторых случаях они выдерживают всего несколько десятков минут. Поэтому лучше отдавать предпочтение деталям, изготовленным из карбида бора или карбида вольфрама и способным выдерживать сотни часов интенсивной работы.

Кроме того, для сборки аппарата понадобятся следующие детали:

- для подачи воздуха (длиной 5 м и внутренним диаметром 10 мм);

- шланг усиленный (длиной 2 м и внутренним диаметром 2 м);

- штуцеры к шлангам для соединения отдельных частей устройства резиновым шлангом в единую систему;

- цанговый зажим;

- шаровой кран из латуни (2 шт.).

- труба с резьбой и заглушкой (из нее будет выполнена горловина);

- кусок трубы с тем же диаметром и тремя бочатами;

- герметик для соединений (фумлента).

Когда все детали собраны, можно приступать к сборке пескоструйного аппарата.

Этапы сборки

Самодельный пескоструй собирается в следующей последовательности:

- Подготовка баллона. Если был приобретен б/у баллон, его необходимо освободить от газа. Для этого вентиль скручивается полностью. Вся емкость заполняется водой, которая и вытеснит остатки газа. После этого работа с баллоном будет безопасной. Вместо горловины прикручиваем патрубок с шаровым краном. Сверху в него вкручивается тройник, в который вставляются два штуцера.

- Опоры привариваются из 3-4 кусочков арматуры с верхней стороны баллона. Их длина должна быть достаточной, чтобы кран не касался земли.

- В середине дна баллона делается отверстие, куда приваривается тройник. Один отвод необходим для пробки. Второй - для шланга подачи воздуха (приваривается трубчатый удлинитель). Все соединения рекомендуется приваривать, чтобы обеспечить герметичность. Можно соединить резьбой, но тогда обязательно используют герметик.

- К трубчатому удлинителю крепится с помощью тройника поточный фильтр. К тройнику - шланг, который вторым концом будет соединяться со штуцером внизу баллона (возле опор). Соединения закрепляются хомутами. На входном отверстии фильтра ставится шаровой кран. К нему фиксируется штуцер, через который будет подключаться шланг, идущий от компрессора.

- Пистолет собирается из сопла, которое соединяется через кусочек шланга с шаровым краном. Второй конец крана соединяется с металлической трубкой (примерно 30 см).

На этом этапе самодельный пескоструй готов. По бокам ресивера можно приварить ручки. Благодаря этому его будет легче переносить.