Консольные насосы К80-50-200 — это вид центробежных насосов с односторонним подводом жидкости к рабочему колесу, расположенному на конце вала, удаленном от привода. Агрегаты комплектуются электродвигателем, устанавливаемым, как правило, на единую платформу либо соединяемых фланцем. Консольные насосы К80-50-200 служат для перекачки воды, химически активных жидкостей, жидкостей включающих примеси и твердые включения.

Насосы консольные К и консольно-моноблочные насосы КМ (агрегаты электронасосные на их основе) не предназначены для эксплуатации во взрывоопасных и пожароопасных помещениях.

Консольные насосы К - центробежные, горизонтальные, консольные насосы с опорой на корпусе. Насос К80-50-200 предназначен для перекачивания пресной воды, жидкостей сходных с водой по плотности, вязкости и химической активности. К80-50-200 широко применяются в системах водоснабжения, теплоснабжения и системах отопления, а также для поддержании давления в системе отопления или водоснабжения в многоэтажных зданиях.

Условное обозначение:

К - консольный насос;

80 - диаметр входного патрубка, мм;

50 - диаметр выходного патрубка, мм;

200 -диаметр рабочего колеса (условный), мм;

График рабочих зависимостей К80-50-200

Габаритные размеры насоса К80-50-200

| Марка насоса | Габаритные и присоединительные размеры | ||||||||||||||||

| a | f | h1 | h2 | m1 | m2 | m3 | m4 | n1 | n2 | n3 | n4 | w | s1 | s2 | d | L | |

| К80-50-200 | 100 | 385 | 160 | 200 | 100 | 70 | 19 | 60 | 265 | 212 | 110 | 145 | 285 | 4отв-14,5 | 2отв-14,5 | 24 | 50 |

Габаритные и присоединительные размеры фланца

| Марка насоса | Фланец на входе в насос | Фланец на выходе из насоса | ||||||||

| Dn1 | D1 | D11 | d1 | n1-d01 | Dn2 | D2 | D12 | d2 | n2-d02 | |

| К 80-50-200 | 80 | 200 | 160 | 133 | 8-17,5 | 50 | 165 | 125 | 102 | 4-17,5 |

Габаритные размеры насосного агрегата К80-50-200

| Тип насосного агрегата | A | A1 | d | H | H1 | L | l | l1 |

| 80-50- 200 | 600 | 380 | 20 | 230 | 200 | 1013 | 100 | 195 |

Установка консольных насосов К80-50-200

Устанавливать насос К80-50-200 рекомендуется на ровном и качественном бетонном основании, которое способно обеспечить надежное крепление приобретенного насоса. Фундамент должен поглощать различные вибрации, удары и линейные деформации. Масса фундамента должна в полтора раза превышать массу бетона. А его ширина и длина должна быть больше на один метр по периметру несущей рамы. Насос устанавливается в центре бетонного основания и закрепляется. При монтаже труб нужно учитывать, чтобы на корпус насоса не передавались механические усилия. Чтобы добиться отличной работы консольного насоса К80-50-200, нужно свести к минимуму вибрацию и шум.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Технические характеристики

Показатели применяемости насосов по параметрам должны соответствовать данным в таблице 1.

Таблица 1

Наименование показателяК-80-50-200Подача, . /с (/ч)50Напор, м (допускаемое отклонение от +7% до -5%)50Допускаемый кавитационный запас, м,не более3,5Частота вращения, (об/мин)48,3(2900)Мощность (расчётная) , Вт (кВт)13000(13)Коэфицент полезного действия насоса, %65

1.2 Назначение агрегата

Агрегат электронасосный типа К предназначен для перекачивания в стационарных условиях воды (кроме морской) с рН 7 и других жидкостей, сходных с водой по плотности, вязкости и химической активности, содержащих механические примеси по объекту не более 0,1% и размером не более 0,2 мм. Температура перекачиваемой жидкости 273-358 К (0 ; +85 ).

Агрегат состоит из центробежного с осевым входом горизонтального, консольного одноступенчатого насоса типа К, изготовленного с сальниковым уплотнением, фундаментной плиты, электродвигателя, соединительной муфты и ограждения муфты. Основные детали проточной части насоса изготовлены из чугуна.

Агрегат предназначен для работы как в закрытых помещениях, так и вне помещений под навесом. Агрегат изготовлен в общепромышленном исполнении и не допускает установки и эксплуатации во взрыво- и пожароопасных производствах и использования для перекачивания горючих и легковоспламеняющихся жидкостей.

Агрегат укомплектован электродвигателем 4AM160S2У3 и должен устанавливаться и эксплуатироваться в помещениях и установках соответствующего класса в соответствии с действующими ПУЭ (правилами устройства установок)

Условное обозначение агрегата и входящего в него насоса принято в соответствии с Международным стандартом ИСО 2858 - 75 с добавлением типом насоса, условного обозначения уплотнения вала, использования агрегата, климатического исполнения и категории размещения.

Например: К-80-50-20 С-А-У-3 ТУ 26-06-1425-86, где К- обозначение типоразмерного ряда насосов для воды и других нейтральных жидкостей; 80 - диаметр входного патрубка, мм; 50- диаметр выходного патрубка, мм; 80 - диаметр выходного патрубка, мм; 200 - номинальный диаметр рабочего колеса, мм; С - уплотнение вала - сальниковое одинарное; А - условное обозначение агрегата; У - климатическое исполнение; 3 - категория агрегата при эксплуатации.

1.3 Устройство и принцип работы

Агрегат электронасосный состоит из центробежного насоса, электродвигателя, соединительной муфты, ограждения муфты, смонтированных на общей фундаментной плите. Привод насоса осуществляется через упругую муфту. Направление вращения ротора - по часовой стрелке, если смотреть со стороны электродвигателя.

Насос центробежный горизонтальный консольный одноступчатый. Корпус насоса имеет лапы, которыми крепится к фундаментной плите. Опорный кронштейн консольно крепится к корпусу насоса и имеет вспомогательную опору со стороны муфты. Ротор насоса вращается в подшипниковых опорах. Смазка подшипников - консистентная, подаётся через масленки в крышках подшипников.

Уплотнение вала насоса - одинарный мягкий сальник.

РАСЧЁТНАЯ ЧАСТЬ

2.1 Расчёт плана-графика капитального ремонта

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования».

Сущность метода планово-предупредительных ремонтов заключается в том, что все виды ремонта выполняются в заранее установленной последовательности через определенное количество отработанных часов.

Таблица 2 - ППР

Вариант Кол-во единицОборудование Ресурс между ремонтами, чПродолжительность простоя оборудования в ремонте, чТрудоемкость ремонта, чел. чКТКТКТ15Насос К-80-50-200345004320962429658

- Количество ремонтов на единицу оборудования за год:

- капитальных ремонтов

где Тэф - эффективный фонд работы оборудования в год

Тэф =365 дн *24ч = 8760ч.

Мк - продолжительность межремонтного цикла для капитального ремонта, ч

- текущих ремонтов

где Мт - продолжительность межремонтного цикла для текущего ремонта, ч

- Количество ремонтов на все оборудование:

капитальных,

где А - число единиц оборудования

2.2 Расчет трудоёмкости ремонта в чел/час

Согласно паспорту по эксплуатации капитальный ремонт предлагается провести за 260ч.

Ремонт будет производиться в работающем цеху, в стеснённых условиях при нормальной температуре.

Согласно СНИПов за работу в стеснённых условиях насчитывается 15%. По этому трудоёмкость равна:

*1,15=299 чел/час

При выполнении ремонтных работ используются цеховые ГПМ.

Состав бригады выбирается в зависимости от объёма работ, сложности операций.

Так же состав бригады можно посмотреть ГЭСН, РСН, ЕНиР.

Там указывается средний разряд рабочего и время за которое выполнит всю работу данный рабочий.

Заработную плату за проведение капитального ремонта мы изменить не можем.

Поэтому я выбираю бригаду, состоящую их:

¾Слесарь - ремонтник 5разряда 1чел.

¾Слесарь - ремонтник 4разряда 1чел.

¾Слесарь - ремонтник 3разряда 1чел.

Обязанности стропальщика выполняет слесарь - ремонтник 3 разряда Фомин П.А.

Обязанности бригадира выполняет слесарь - ремонтник 5 разряда Селюнин А.Г.

Обязанности сварщика выполняет слесарь - ремонтник 4 разряда Борщёв Д.А., имеющего лицензию на проведение сварочных работ по 5 разряду.

Подготовительные работы составляют 15% от трудоёмкости работ

Демонтажные работы составляют 20% от трудоёмкости работ:

Ремонтные работы составляют 25% от трудоёмкости работ:

Монтаж с выверкой составляют 30% от трудоёмкости ремонтных работ:

Обкатка и сдача в эксплуатацию составляет 15% от трудоёмкости:

Расчёт ведётся по формуле:

Количество дней = трудоёмкость/8*количество смен*количество рабочих

¾Подготовительные работы 33/8*2*3=0,7дн

¾Демонтажные работы 66/48=1,4дн

¾Ремонтные работы 83/48=1,7дн

¾Монтажные работы 99/48=2,1дн

¾Обкатка 50/48=1дн

2.3 Расчёт количества рабочих, необходимых для производства ремонта по квалификациям и разрядам

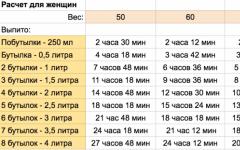

Для определения количества дней и часов которые должен отработать один рабочий в течении года составляется баланс рабочего времени одного среднесписочного рабочего с учётом различных условий труда и режима работы.

Таблица 3 - Расчёт баланса рабочего времени

Статьи балансаРежим работыБеспрерывная 4-ох сменнаяПрерывная 5-ти сменная1.Колендарный фонд времени 365,дн3653652.Количество нерабочих дней всего, дн в т.ч. праздничных выходных - 92 8 1023.Наменальный фонд времени, дн2732554.Неявки на работу всего, дн в т.ч. отпуск болезни выполнение гос-ых обязанностей прочее31 17 12 1 131 17 12 1 15.Эфективный фонд2422246.Продолжительность смены, ч88,157.Эфективный фонд времени, ч19361792

Проведения расчета

Списочной численностью является общее кол.-во человек по спискам организации (по штатному расписанию).

Для ее определения принимаем следующую структуру по разрядам:

Распределение общих трудозатрат по квалификациям, % Тз

6 разряд - 15%

разряд - 20%

разряд - 30%

разряд - 20%

разряд - 15%

Итого - 100%

Тогда трудозатраты по каждому разряду составляют:

ТОБЩ- общие трудозатраты на все ремонты,

% Тз - % трудозатрат по каждому разряду.

1.Списочная численность ремонтных рабочих:

КР = 1,02 - коэффициент роста производительности,

КН= 1,03 - коэффициент выполнения норм,

Тз разр - трудозатраты по данному разряду.

Эффективный фонд времени, ч.

Табл.4-Численность ремонтных рабочих:

ПрофессияРазр.ТрудозатратыЭффективный фонд времениСписочная численность%Чел*часПо расчётуОкруглённоТЗФЭФСлесарь по разряду615128,717920,0681520171,617920,0911430257,417920,1371320171,617920,0911215128,717920,0681ИТОГО10085817925

Расчет явочной численности дежурных рабочих явочная численность - кол.-во рабочих на смену, рассчитывается по формуле:

А=4 - кол.-во оборудования, шт.

Но=10,5 - норма обслуживания на одного рабочего.

З. Списочная численность дежурных рабочих

КСМ=2- коэффициент сменности (кол.-во смен в сутках=З), Ксп - коэффициент списочности:

Фк=З65 - календарное время в году, дн.

Фэф.год. =224- эффективное время в году, дн.

Принимаем

Трудоемкость дежурных рабочих:

2.4 Локальная смета на стоимость ремонтных работ

Расчет сметы затрат на капитальный ремонт оборудования

Смета затрат на капитальный ремонт оборудования включает зарплату за капитальный ремонт, страховые отчисления на неё, стоимость материалов, запасных частей, накладные расходы.

Для расчёта зарплаты за капитальный ремонт рассчитываем среднегодовую тарифную ставку:

Тстср. = (ТстVIЧVI + ТVЧV+ ТIVЧIV) /Чобщ = (412+37,72+24,67) /9 = 52,71руб

где ТстV, ТV, ТIV - тарифные ставки соответствующих тарифных разрядов, руб. ЧVI, ЧV, ЧIV - численность ремонтных рабочих по разрядам, Чобщ - общая численность ремонтного персонала.

Тарифная заработная плата за капитальный ремонт составит:

ЗПтар = Тстср Тр к. общ = 52,71134,1 = 7068.41руб

где ЗПтар - тарифная заработная плата за капитальный ремонт, руб.

Тст. ср. - средняя тарифная ставка за час, руб.

Тр. к. общ - трудоёмкость капитального ремонта, чел-час.

Премия за качественное выполнение капитального ремонта начисляется в размере 40% тарифной зарплаты:

Спр = ЗПтар 40% = 7068.4140% = 2827,36 руб

Основная зарплата равна сумме тарифной зарплаты и премии:

ЗПосн = ЗПтар Спр = 7068.41+2827,36 = 9895,77 руб

Дополнительная зарплата включает оплату учебных, очередных отпусков и оплату выполнения государственных обязанностей. Для расчёта составляющих дополнительный ФЗП находим среднедневную зарплату:

ЗПс/дн = ЗПосн/ФРВпол = 9895,77/208 = 47,58 руб

где ЗПосн - основная зарплата за капитальный ремонт, руб.

ФРВпол - полезный фонд рабочего времени в днях, таблица 4.

Оплата очередного отпуска:

Ооч = ЗПс/днtоч = 47,58 30 = 1427,4 руб

где ЗПс/дн - среднегодовая зарплата, руб.оч - продолжительность очередного отпуска, дни (таблица 4).

Оплата учебного отпуска:

Оуч = ЗПс/днtуч = 47,58 3 = 142,74 руб

где ЗПс/дн - среднегодовая зарплата, руб.уч - продолжительность учебного отпуска, дни (таблица 4).

Оплата выполнения государственных и общественных обязательств:

Ог/о = ЗПс/дн tг/о = 47,58 2 = 95.16 руб

где tг/о - продолжительность выполнения государственных обязанностей, дни (таблица4).

Дополнительный фонд зарплаты:

ЗПдоп = Ооч + Оуч + Ог/о = 1427,4+142,74+95.16 = 1665,3 руб

Фонд зарплаты за капитальный ремонт равен сумме основного и дополнительного фондов:

ЗПкр = ЗПосн + ЗПдоп = 9895,77 +1665,3 = 11561,07 руб

Таблица 5 - Смета затрат за капитальный ремонт

Статьи затратОбоснованиеСумма затрат, руб.Удельный вес, %1. Заработная плата за капитальный ремонтИз расчёта11561,070,004Продолжение таблицы 82. Единый социальный налог с отчислениями на случай травматизма37,1%4289.160,0023. Стоимость материалов и запасных частей5% от стоимости оборудования2749563.1994. Накладные расходы90% от основной зарплаты за капитальный ремонт104050.004Всего2775818.3399,01

РЕМОНТНАЯ ЧАСТЬ

3.1Ввод оборудования в эксплуатацию

электронасос ремонт смета стоимость

После поставки агрегата на место монтажа следует убедиться в комплектности агрегата и сохранности гарантийных пломб и заглушек на всасывающем на нагнетательных патрубках.

С наружных поверхностей агрегата необходимо удалить смазку, для чего следует протереть их ветошью, смоченной в бензине или уайт - спирите.

Место установки агрегата должно удовлетворять следующим требованиям:

должен быть свободный к агрегату для его обслуживания во время эксплуатации, а так же возможность его разборки и сборки;

при подготовке фундамента предусмотреть 50-80 мм запаса по высоте для последующей подливки фундаментной плиты цементным раствором;

всасывающий и напорный трубопроводы должны быть закреплены на отдельных опорах и иметь температурные компенсаторы; передача нагрузок от трубопроводов на фланцы насоса не допускается;

для обеспечения бескавитационной работы насоса всасывающий патрубок должен быть по возможности коротким и прямым и иметь уклон в сторону заборной ёмкости. При установке фильтра на всасывающем трубопроводе он должен иметь живое сечение, площадь которого в1,3 - 1,4 раза больше площади всасывающего патрубка;

на напорном трубопроводе должны быть установлены обратный клапан и задвижка. Обратный клапан устанавливается между задвижкой и насосом;

на всасывании и нагнетании должны быть установлены мановакуумметр и манометр для измерения давления перекачиваемой жидкости;

для отвода утечки из насоса должен быть проложен дренажный трубопровод;

при установке агрегата вне помещений должный соблюдаться требования отраслевого стандарта ОСТ 26-1141 - 74.

Агрегат установить на фундамент, обеспечив горизонтальность установки, и после затвердения цементного раствора подливки окончательно затянуть фундаментные болты.

К агрегату подсоединить всасывающий и напорный трубопроводы, а так же трубопроводы других систем. Допустимая непараллельность фланцев не более 0,15 мм на длине 100 м. Запрещается устранять перекос фланцев подтяжкой болтов или установкой косых прокладок.

Смонтированную систему испытать на герметичность и прочность пробным давлением по ГОСТ 356 - 80.

После монтажа проверить центрирование валов насоса привода. Допустимая величина перекоса и параллельного смещения валов и электродвигателя 0,06 мм.

Проверить вращение ротора насоса и убедиться в отсутствии касания подвижных и неподвижных деталей и отсутствии заедания при поворачивании.

Проверить правильность направления вращения кратковременным пуском агрегата.

Проверить действие задвижек трубопроводов и кранов манометров. Исходное положение задвижек и кранов перед пуском - закрытое.

Проверить наличие масла в полости крышек подшипников.

После 20 ч работы непосредственно на объекте составить акт сдачи смонтированного агрегата.

3.2Ремонтная документация

Порядок разборки и сборки агрегата:

Разбирайте агрегат не на мете эксплуатации, а на специальном участке, исключающем загрязнение деталей агрегата.

Разбирайте и собирайте агрегат только стандартными инструментами с использованием специнструмента, предусмотренного в ЗИП. Перед разборкой насос промыть от перекачиваемого продукта и очистить от пыли и грязи.

Для ревизии проточной части, уплотнения вала и при текущем ремонте агрегат частично разбирается:

обесточить агрегат;

отвернуть пробку и слить рабочую жидкость;

отвернуть болты М10 и снять кожух муфты;

отвернуть болты М12 , крепящие электродвигатель к фундаментной плите;

отодвинуть электродвигатель в осевом направлении;

снять с вала полумуфту насоса с закреплёнными на ней пальцами, втулками распорными и втулками упругими;

снять шпонку с вала;

отвернуть болты крепления лапы к фундаментной плите;

отвернуть гайки крепления корпуса подшипников к корпусу насоса;

вытянуть опорную часть насоса вместе с рабочим колесом;

отвернуть гайку, крепящую рабочее колесо на валу насоса;

снять рабочее колесо;

отвернуть гайки и снять крышку сальника, вытянуть сальниковую набивку;

снять с вала защитную втулку;

снять отбойник;

отвернуть болты и снять крышки подшипников;

вынуть вал с подшипниками;

снять подшипники с вала.

Собирается агрегат в порядке, обратном разборке.

Перед сборкой агрегата все детали должны быть подготовлены к сборке, т. е. очищены от грязи, ржавчины, заусенцев. Острые углы всех деталей должны быть притуплены.

При сборке агрегата соблюдать чистоту. Все детали перед сборкой протереть чистой сухой ветошью. Все прокладки изготавливаются по месту и форме стыков различных деталей.

В соединениях наружных частей насоса нависание одних над другими допускается в пределах допусков на размеры сопрягаемых деталей. Все резьбовые соединения при сборке смазать графитной смазкой УСсА ГОСТ 3333-80. Все гайки в собранном агрегате должны быть затянуты равномерно.

Затяжка гаек не должна вызвать перекоса соединяемых деталей. Концы шпилек должны выступать из гаек на одинаковую высоту (1-4 нити резьбы) в одном соединении. Утопание в гайке торца шпилек не допускается. Перед посадкой на вал нагреть подшипники до температуры 80-90 .

3.3Испытания оборудования на холостом ходу, под нагрузкой

После полного завершения предпусковых работ осуществляют пробные пуски агрегата без нагрузки. Первоначально производят первое кратковременное включение в сеть на 2-3с, позволяющего проверить направление вращения двигателя, отсутствие задевания вращающихся частей насоса за неподвижные и проверить наличие лишних шумов, указывающих на неполадку в работе агрегата.

Повторно двигатель включат в сеть на 4-5 мин для проверки вибрации агрегата, биения во фланцевом соединении валов, отсутствие выбросов масла в направляющих подшипниках через выгородку. При этом пуске проверяют работу пусковой аппаратуры и отсутствие дефектов сборки.

После указанной проверки насосный агрегат включат на 8-10 ч в режиме холостого хода.

После устранения неисправностей в работе насоса и двигателя, обнаруженных при испытании на холостом ходу, заполняют протокол и приступают к испытаниям под нагрузкой.

Для выполнения испытаний под нагрузкой проточную часть насоса заполняют водой. Заполнив водой проточную часть, тщательно осматривают те места, где возможны протечки.

Убедившись в исправности водопроводящего тракта, включают электродвигатель агрегата и постепенно открывают трёхходовые краны манометров, продумают их и закрывают. Возрастание нагрузки насоса до рабочего режима должно быть равномерным. При достижении электродвигателем насоса номенальной частоты вращения и соответствующего давления, открывают дисковый затвор на запорном трубопроводе.

Испытания проводят до стабилизации температуры обмоток, направляющих подшипников, масла, охлаждающего воздуха. Продолжительность испытания должна быть не менее 4ч. В этот период тщательно осматривают и прослушивают работающие узлы агрегата и делают измерения.

После 4-5 часов под нагрузкой, насосный агрегат останавливают и осматривают все узлы, особенно механические крепления деталей и составных частей, монтажные и сварные соединения, уплотнения, предохраняющие от утечки масла, воды и др.

Заключительной операцией при испытаниях является обкатка - непрерывная работа агрегата в течение 72 ч. В период обкатки проверяют соответствие фактических значений параметров насосного агрегата, полученных в результате измерений и расчётов, паспортным, а так же устанавливают оптимальный режим работы.

По окончанию нормальной работы насосного агрегата под нагрузкой в течение 72 ч оформляют протокол испытаний с указанием параметров и акт выдачи агрегата из ремонта. После этого насосный агрегат считается пригодным к эксплуатации.

3.4Демонтаж насоса

Демонтаж насосного агрегата производят после отключения его от сети и закрытии всех задвижек. Далее откручиваются фундаментные болты насоса, болты во фланцевом соединении насоса со всеми прилегающими трубопроводами.

Затем осуществляется раскручивание болтов соединительной муфты насоса с электродвигателем. После выполнения этих операций можно снимать агрегат с фундамента.

ТЕХНИКА БЕЗОПАСНОСТИ

4.1Техника безопасности при остановке оборудования

При остановке оборудования следует проверить насос на наличие неисправностей, заземление. Запрещается устранять какие-либо неполадки при заполненном жидкостью насосе.

Проверить вращение вала агрегата, вал должен свободно поворачиваться от руки. При проведении ремонтных работ насос должен быть полностью отключён от сети.

4.2 Техника безопасности после пуска оборудования

Во время работы агрегата:

все вращающиеся части должны быть ограждены.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Гловацкий О.Я. Очилов Р.А Совершенствование эксплуатации крупных насосных станций, М.: Изд. ЦБНТИ Минводхоза,1990г.

Крупные осевые и центробежные насосы. Монтаж, эксплуатация, иное пособие. М. : Машиностроение, 1997г.

Отправь заявку с указанием темы прямо сейчас, чтобы узнать о возможности получения консультации.

Насос К 80-50-200 используют для подачи горячей воды в системах отопления или холодной в системе снабжения водой как всего города, так и отдельных многоэтажных домов. Агрегат перекачивает горячую и холодную воду и поддерживает постоянное давление, способствуя регулярному и непрерывному циркулированию воды в системах.

Сфера применения

Водяной консольный насос марки К 80-50-200 имеет технические характеристики, позволяющие использовать его для перекачки различных жидкостей. Это может быть как чистая вода, так и другая жидкость с наличием небольшого количества примесей. Перекачиваемая среда должна иметь кислотность от 6 до 9 баллов.

Преимуществом прибора есть широкий диапазон температур. Перекачивается вещество любой температуры, ведь верхняя ее граница равна 150°.

С помощью насоса К 80-50-200 перемещают воду для нужд жителей городов, для орошения или осушения земельных участков, щелочи, коллоидные растворы и другие жидкости, похожие на воду по плотности и взаимодействию с другими средами.

К жидкостям, которые перекачивает агрегат, предъявляется ряд требований:

- концентрация твердых частиц должна быть не больше 1/10 процента;

- размеры частиц не должны превышать 0,2 мм;

- они не должны воспламеняться ни при каких условиях.

К помещению, в котором будет установлен агрегат, тоже выдвигаются жесткие требования – он не должен находиться там, где есть малейший риск взрыва или пожара.

Принцип действия К 80-50-200

Электрический насос К 80-50-200 состоит из одной ступени. Жидкость подводится к нему с одной стороны и попадает на рабочее колесо диаметром 20 см, принимающее ее с одной стороны. Колесо расположено на конце вала. Насос двигает перекачиваемую жидкость в горизонтальной плоскости.

Приводит все в движение электрический асинхронный двигатель, который вместе с насосом стоит на одной плите. Он и соединены между собой специальной мягкой муфтой.

Внутри корпуса консольного насоса К 80-50-200 размещен напорный патрубок диаметром 5 см. Он находится напротив оси вращения насоса и входного патрубка, диаметр которого равен 8 см.

Вал насоса укреплен сальником, в корпусе есть специальный отвод, выполненный в виде спирали.

Ротор опирается на шарикоподшипники: радиально-упорный и радиальный или 2 радиальных, в зависимости от модели. Вращение ротора осуществляется по часовой стрелке. Воздух выходит через отверстие, в обычное время закрытое пробкой. Снизу есть другое отверстие, предназначенное для слива остатков жидкости после окончания работы. Если часть ее останется, она выйдет наружу через сальник. Это предусмотрено в его конструкции.

Технические параметры

Параметры и технические характеристики насоса К 80-50-200:

- за час насос подает 50 куб. метров жидкости под напором 50 м;

- мотор имеет мощность 15 кВт;

- длина насоса – 1 м 13 см;

- ширина – 38 см;

- вес – 56 кг;

- вес всего агрегата – 235 кг.

Эти размеры нужно учитывать при установке насоса. Для него готовят ровную горизонтальную площадку из бетона. Устанавливают ее на фундамент, вес которого в полтора раза больше, чем площадки, а параметры превышают на 1 м раму прибора.

Определяют центр бетонной плиты, устанавливают электронасосный агрегат К 80-50-200, и фиксируют его. Подсоединяя трубы к агрегату, следят, чтобы они не надавливали и не передавали нагрузку на корпус.

Чем меньше будет в системе шума и вибраций, тем лучше и дольше консольный насос К 80-50-200 будет работать. Регулярно проводят профилактические осмотры агрегата, проверяют качество соединения отдельных элементов прибора и надежность крепления к основанию. Смазывают подшипники Литолом 24.

Надежность конструкции

Насос К 80-50-200 имеет свой ресурс работы:

- предполагаемый термин эксплуатации – 86 лет;

- качает на отказ не меньше 6 тыс. часов;

- время эксплуатации до капитального ремонта – 32 тыс. часов;

- коэффициент готовности работать в любой момент – 0,999.

Графические характеристики насоса К80-50-200

Насос К 80-50-200 выпускают в нескольких вариантах. Они отличаются качеством уплотнения вала:

- одинарное (обозначается С), которое обеспечивает перекачку среды температурой до 85 градусов;

- сальниковое двойное (СД) для работы с жидкостью, разогретой до 105 градусов;

- торцовое – для перекачки жидкости при температуре до 140 градусов или подаваемой при низком давлении.

Максимальное давление, которое может допускаться при работе с одиночным сальниковым уплотнением – 0,35 МПа, при использовании одиночного торцового оно может возрастать до 0,8 МПа.

Комплектация

Вместе с насосом К 80-50-200 в комплекте идут:

- электромотор;

- муфта соединительная;

- плита-основание из профиля или фундаментная;

- инструкция;

- технический паспорт.

Комплект запасных частей для агрегата заказывают отдельно.

Основная характеристика К 80-50-200

Гидравлическая характеристика К 80-50-200

Дополнительная характеристика К 80-50-200

НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ

Насосы К - это перекачивание питьевой воды, чистой воды производственно-технического назначения (кроме морской) с рН6…9 и других жидкостей, сходных с чистой водой по плотности, вязкости и химической активности в системах отопления, циркуляции, водоснабжения.

Температура перекачиваемой жидкости от 0 до + 85 ºС, от 0 до + 105 ºС, + 120 ºС, +150 ºС.

КОНСТРУКЦИЯ

Агрегат электронасосный состоит из насоса и двигателя, смонтированных на общей фундаментной плите. Привод насоса от двигателя осуществляется через упругую муфту.

Насос - центробежный, горизонтальный, консольный, одноступенчатый с опорой на корпусе насоса.

Подвод перекачиваемой жидкости к насосу осуществляется горизонтально по оси насоса, отвод - тангенциально вверх.

Корпус подшипников имеет два резьбовых отверстия диаметром М8х1 для установки датчиков измерения температуры подшипников.

МОНТАЖ

Консольный насос поставляется комплектно смонтированным на фундаментной плите с электродвигателем.

Электроподключение

Напряжение - 380 В

Частота тока - 50 Гц

Род тока - переменный.

ПО ЗАКАЗУ

Электронасосные агрегаты могут быть изготовлены для подачи жидкости с температурой 105, 120, 150°С;

- Электронасосные агрегаты могут быть изготовлены в климатическом исполнении Т(ТВ и ТС);

- Возможна поставка дополнительного комплекта запасных частей по отдельной спецификации.

Насос К80-50-200 – представитель центробежных устройств консольного типа.

Форма заказа

Другие модели консольных насосов смотрите на странице Насосы К

Рабочая среда

Насосы К80-50-200 предназначаются для перемещения различных жидкостей, имеющих схожие с технической водой механические и химические свойства. К первым относятся плотность и вязкость, активность химическая определяется диапазоном водородного показателя (рН) в пределах от 6 до 9. Для перекачки морской же воды насос К80-50-200 не рекомендуется. Размеры твёрдых механических примесей не должны превышать 1/5 мм при массовой концентрации не больше 1%.

Сферы применения

Насос К80-50-200 можно использовать:

- в системе водоснабжения, холодного и горячего;

- в качестве вспомогательного устройства в контурах с циркуляцией жидкости;

- в системе водоподачи для техпроцессов в производстве, в том числе на предприятиях металлургического и нефтеперерабатывающего профиля;

- для водоснабжения малого посёлка сезонного проживания (дачного, садоводческого и т. п.);

- в противопожарной системе объекта жилого и гражданского назначения;

- для подачи и отвода технической и чистой воды в подсистемах электростанций (тепловых, атомных и др.).

Условия эксплуатации

Насос К80-50-200 может перекачивать жидкости с плюсовой температурой, верхний предел которой зависит от типа уплотнения вала. Его величина равна:

- для сальникового одинарного – +85°С;

- для сальникового двойного – +105°С;

- для торцевого одинарного – +140°С.

Уровень жидкости для перекачки может находиться выше и ниже входного отверстия насоса К80-50-200. Давление у входа в МПа не должен превышать для агрегатов с сальниковым уплотнением величины 0,35, с торцевым – 0,8.

Материалами для изготовления корпусов насоса К80-50-200 и подшипника, защитной втулки, крышки корпуса и рабочего колеса является чугун марки СЧ 20, вала – сталь марки 35-3ГП.

В стандартной поставке насос К80-50-200 имеет одинарный сальник при климатическом исполнении УХЛ4. Изделие с другими типами уплотнения и в исполнении тропическом (Т, ТС, ТВ) изготавливается по специальному заказу.

Технические характеристики насосного агрегата К80-50-200

Насоса:

- Производительность – 50 м³/час;

- Напор – 50 м;

- Запас кавитационный (допускаемый) – 3,5 м;

- Максимально допустимое давление жидкости при входе в насос – 0,35 МПа (3,5 кгс/см²) или 0,8 МПа (8 кгс/см²).

Двигателя:

- Мощность – 15 кВт;

- Частота вращения – 3000 обор/мин.

- Размеры агрегата (Д×Ш×В) – 1120×455×458 мм;

- Вес: насоса К80-50-200 – 56 кг, агрегата – 230 кг.

Особенности конструкции

Принцип действия консольного насоса К80-50-200 заключается в использовании центробежной силы в жидкости. Агрегат монтируется в горизонтальном положении, вал уплотнён сальником либо механическим устройством.

Корпус насоса – это чугунная отливка с всасывающим и напорным патрубками. Относительно оси вращения ротора агрегата первый расположен по ней непосредственно, а второй – в одной с ней плоскости. Направление напорного патрубка – по вертикали вверх. В корпусе имеется отводящая полость в форме спиралевидного кольца. Он отлит с опорными лапами внизу.

Корпус уплотнения держится на корпусе насоса К80-50-200 через кронштейн. К первому кронштейн крепится винтами, ко второму – фланцем. По отверстиям в корпусе уплотнения к уплотняющей детали подаётся жидкость для охлаждения, исполняющая заодно и роль гидрозатвора. До температуры +60°С этой жидкостью является перекачиваемая, выше – используется сторонний источник холодной воды.

К центробежному рабочему колесу насоса К80-50-200 рабочая среда подаётся с одной стороны по оси. Тип конструкции колеса – закрытый. Принцип его разгрузки от действующей по оси силы зависит от его же размера. У колёс в диапазоне условных диаметров от 200 до 315 мм основной диск в этих целях снабжён разгрузочными отверстиями. При диаметре 160 мм такую функцию выполняет импеллер, расположенный там же.

Ротор – правого вращения (взгляд – от электродвигателя).

Расшифровка кодировки насосов К80-50-200

Условное обозначение насоса соответствует ГОСТ 22247-96, например: К80-50-200(а,б) – С (СД,5)-УХЛ4,

где:

- К – тип насоса (горизонтальный, консольный с опорой на корпусе);

- 80 – диаметр всасывающего патрубка, мм;

- 50 – диаметр напорного патрубка, мм;

- 200 – номинальный диаметр рабочего колеса, мм;

- а, б – условное обозначение рабочего колеса с первой и второй обточкой, обеспечивающей работу агрегата в средней или нижней части поля «Q – Н»;

- С – одинарный мягкий сальник;

- СД – двойной мягкий сальник;

- 5 – одинарное торцовое уплотнение;

- УХЛ – климатическое исполнение;

- 4 – категория размещения агрегата при эксплуатации.

Показатели качества изделий

Продолжительность в часах (в среднем):

- Наработки на отказ – 6 000;

- Ресурса до капремонта – 32 000;

- Времени восстановления – 8.

Срок службы насоса КМ 50-32-125 (назначенный) – 6 лет.

Коэффициент готовности – 0,998.

Срок сохраняемости – 2 года.

Шумовые и вибрационные характеристики

| Типоразмер насоса | Типоразмер двигателя | Корректированный уровень звуковой мощности, дБ А | Общий уровень виброскорости, дБ |

|---|---|---|---|

| К80-50-200 | АИР160S2 | 95 | 95 |

| Примечание – Шумовые характеристики проверяются при проведении периодических испытаний насосов в соответствии с ГОСТ Р 51402-99, вибрационные – с ГОСТ 6134-2007 и ГОСТ 12.1.012-90. | |||

Основные технические характеристики насоса К80-50-200

| Типоразмер насоса | Мощность кВт | L | l | l 1 | l 2 | l 3 | l 4 | H | h | h 1 | h 2 | B | B 1 | C | C 1 | Масса насоса | Масса агрегата |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| К80-50-200 | 15 | 1120 | 485 | 100 | 95 | 157 | 886 | 455 | 230 | 200 | 40 | 458 | 458 | 380 | 600 | 56 | 230 |