Использующихся для возведения производственных сооружений и жилых домов, является бетон. От качества изготовления бетонной смеси напрямую зависит надежность и долговечность постройки, поэтому технология изготовления бетона требует к себе самого пристального внимания.

Сферы применения бетона

Бетон применяется как при строительстве многоэтажных жилых сооружений, так и в малоэтажном строительстве и частном хозяйстве, к примеру, для или заливки каркаса бассейна. Бетон используется во многих сферах строительства, производства и народного хозяйства. От того, насколько качественная бетонная смесь, зависит надежность возводимой конструкции.

Бетон изготавливается в бетономешалках крупными партиями или вручную мелкими, для проведения небольших разовых работ в домашнем хозяйстве. При небольших объемах предстоящих работ компоненты бетона смешиваются вручную. Конечно, этот процесс довольно трудоемкий и сложный, но в этом случае другого выхода нет, потому что покупка дорогостоящей установки для смешивания бетона для проведения разовых работ в домашнем хозяйстве просто нецелесообразна.

Покупка бетоносмесителя

Специальное оборудование для смешивания бетона, или попросту , покупается при необходимости постоянной выработки крупных партий бетона, например, строительными компаниями. Бетоносмесители могут отличаться размерами и способом перемешивания, мощностью и стоимостью, могут быть стационарными, или мобильными, например, установленными на шасси грузовика. Мобильные бетоносмесители могут использоваться для осуществления работ сфере дорожного строительства, стационарные бетоносмесители применяются на масштабных строительных объектах, компактные бетономешалки с малым объемом бака применяются в малоэтажном строительстве для возведения .

Из чего изготавливается бетон

Самое масштабное производство бетона крупными партиями происходит на специализированных бетонных заводах, тоже различающихся по мобильности, функциональности, технологии погрузки и загрузки. Бетонные заводы используют в производстве и транспортировке бетона различную спецтехнику, такую как весы, автомиксеры и дозаторы. Использование специальной техники позволяет автоматизировать процесс изготовления бетона, добавлять компоненты для смешивания только в точных пропорциях, что приводит к повышению производительности и конечного качества получаемой на заводе смеси.

В процессе изготовления бетона применяются следующие компоненты – щебень (гравийный и гранитный, используемые для изготовления бетона, устойчивого к повышенной влажности, перепадам температур и физическим нагрузкам; доломитовый и известняковый, используемые для приготовления бетона, который будет применяться в менее надежных и прочных конструкциях), песок (речной песок ценится больше всего, но в то же время необходима его предварительная очистка), гравий (обломки базальта и гранита), цемент (является главной составляющей бетона, обеспечивающей сцепку всех компонентов между собой, от качества применяемого цемента целиком и полностью зависит прочность бетона), вода (для достижения максимальной прочности получаемого бетона должна быть очищена от примесей).

Все компоненты тщательно подбираются, соблюдая необходимые пропорции, позволяющие максимально эффективно избежать возникновения пустотности. Чем плотнее компоненты прилегают друг к другу, тем прочнее будет бетон, тем надежнее будет возводимое сооружение. Каждый заполнитель предварительно тщательно промывается, взвешивается, затем помещается в бетономешалку, в которую добавляется цемент и, после добавления всех компонентов, чистая вода. На бетонных заводах изготавливаются бетонные смеси двух видов – влажные и сухие. Для сохранения однородности раствора он перемешивается при транспортировке смеси до строительного объекта в автобетономешалках, что очень важно для того, чтобы бетон получился надежным и качественным.

Бетон относится к основным строительным материалам для строительства и ремонта зданий, сооружений, производства Железобетонных изделий, декоративных предметов обихода и элементов декора фасадов и придомовой территории.

В зависимости от задач и объемов строительных или ремонтных работ различают два вида получения данного материала – изготовление бетона в заводских условиях и производство материала непосредственно на строительной площадке, своими руками, в домашних условиях.

Заводской бетон характеризуется точным соотношением компонентов, гарантией соответствия заказанной марке и виду, может быть доставлен специальным транспортом в больших объемах, в круглосуточном режиме.

В то же время, если потребность в строительном материале меньше 1 м3, самый оптимальный вариант приготовить необходимый объем прямо на стройплощадке используя подручные средства или механический бетоносмеситель. При всех прочих равных условиях не стоит забывать, что изготовление бетона в бетономешалке обойдется вам в два раза дешевле, чем покупка готового материала на бетонном заводе.

Классификация бетонов

Данный строительный материал классифицируют по следующим характеристикам:

- Средняя плотность: особо тяжелые, тяжелые, легкие и особо легкие.

- Структура готового бетона: плотная, пористая, ячеистая и крупнопористая.

- Тип связующего: цемент, гипс, шлакощелочной, полимеры, силикаты или специальное вещество (бетон на основе нефелиновых, шлаковых и стеклощелочных компонентов, добываемых из отходов промышленности).

- Сфера применения: общего назначения (конструкционные), конструкционно-теплоизоляционные, тампонажные, саморасширяющиеся, теплоизоляционные, дорожные, гидротехнические, сульфат и химически стойкие, жаростойкие и декоративные.

Несмотря на такое многообразие видов бетона, в многоэтажном и малоэтажном жилищном строительстве в подавляющем большинства случаев применяют тяжелый бетон различных марок. Марка бетона заказывается в зависимости от механической нагрузки на возводимую конструкцию и конкретные условия эксплуатации.

Технология изготовления бетона

Способ приготовления бетона не является сложным процессом и при необходимости может быть реализован своими силами. Суть технологии заключается в точном отмеривании компонентов (по объему или массе), тщательном перемешивании любым способом и последующем использовании в течение определенного времени.

Для изготовления тяжелого бетона используют: портландцемент доступных марок ЦЕМ I 32,5Н ПЦ (М400) или ЦЕМ I 42,5Н ПЦ (М500),карьерный или речной песок, гранитный или гравийный щебень.

В определенных случаях, при строительстве неответственных сооружений (отмостка, садовые дрожки, бетонные площадки и пр.) допускается замена щебня строительным мусором – битым кирпичом, кафелем, старой штукатуркой и другими отходами строительства.

В зависимости от назначения и пропорций компонентов тяжелые бетоны делятся на марки. Марка бетона представляет собой сочетание буквы «М» с группами цифр от 50 до 600. Цифры обозначают на сжатие. Например в «возрасте» 28 суток после заливки способен выдержать нагрузку величиной 200 кг/см2.

Пропорции для приготовления бетона

Таблица пропорций для бетона

| Марка бетона | Пропорции компонентов: Ц:П:Щ, кг | Количество компонентов на 1 м3, кг |

||||||||

| М400 | М500 | Цемент | Песок | Щебень | Вода | |||||

| М400 | М500 | М400 | М500 | М400 | М500 | М400 | М500 | |||

| М100 | 1:4,4:6,7 | 1:5:7,3 | 170 | 157 | 755 | 770 | 1150 | 190 | ||

| М150 | 1:3,4:5,3 | 1:4:6 | 214 | 190 | 735 | 755 | 1135 | |||

| М200 | 1:2,8:4,4 | 1:3,3:5 | 255 | 224 | 715 | 735 | 1125 | |||

| М250 | 1:2,3:3,8 | 1:2,8:4,3 | 295 | 255 | 690 | 720 | 1115 | |||

| М300 | 1:2:3,3 | 1:2,4:3,8 | 335 | 290 | 670 | 705 | 1105 | |||

| М400 | 1:1,5:2,6 | 1:2:3 | 420 | 357 | 625 | 673 | 1085 | |||

Аббревиатура «Ц:П:Щ:В» обозначает: Цемент: Песок: Щебень.

Учитывая, что подавляющее большинство читателей этой статьи интересует вопрос, как изготавливать бетон в домашних условиях, стоит рассказать о старинной технологии, не требующей покупки дорогостоящего оборудования и специальных инструментов.

Как замесить бетон своими руками

Для приготовления бетонной смеси по данной технологии потребуется лист металла 1х2 метра, лопата, ведро, несколько кусков кирпича и желание получить бетон при минимальных затратах.

Изготовление бетона вручную – этапы технологии:

- Лист железа укладывается на относительно ровную поверхность и по углам подпирается кусками кирпича или дикого камня. Это необходимо чтобы цементное молочко не «убежало» на прилегающую поверхность почвы.

- На поверхность железа, в соответствии с принятыми пропорциями насыпается песок, щебень и цемент. На стандартный лист железа размерами 2х1метр можно насыпать до 6 десятилитровых ведер компонентов: песка, щебня и цемента.

- Компоненты тщательно перемешиваются «всухую».

- В центре насыпи, лопатой делается углубление до поверхности железа.

- В углубление наливается вода – 50% от количества цемента по объему.

- Производится перемешивание. Перемешивание начинают в формате «компоненты находящиеся вокруг углубления с водой, бросают в цент углубления, перемешивают, и так до тех пор, пока не получится однородная масса консистенции густой сметаны. При необходимости небольшими порциями добавляют воду.

- Получившийся бетонный раствор штыкуют, сгребают в кучу и начинают бетонирование.

Для упрощения работы, процесс перемешивания компонентов выполнять вдвоем, встав друг напротив друга на противоположных длинных сторонах листа, помогая друг другу совковыми лопатами. Лист железа можно заменить металлическим корытом. В этом случае объем получаемого «продукта» будет небольшой. Как показывает опыт замешивать в корыте большие объемы очень неудобно.

Изготовление бетона в бетономешалке

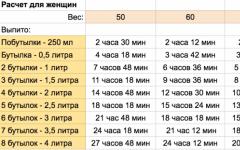

Торговые сети и прокатные компании предлагают покупателям и клиентам бетоносмесители имеющие различные объемы рабочего барабана. На данный момент времени можно приобрести или взять в аренду бетономешалки, имеющие следующие объемы барабана в литрах: 65, 130, 160, 180, 260 или 300.

Возникает вопрос: какова норма изготовления бетона за одну загрузку для бетоносмесителя того или иного объема? Загрузка барабана бетономешалки должна составлять 2,3 объема от паспортной величины.

Например, в барабан объемом 130 допускается загружать примерно 130/3х2=85-86 литров компонентов бетона. Другими словами за одну загрузку такой бетономешалки можно получить 0,085-0,086 м3 бетона.

Особенности изготовления бетона в бетоносмесителе:

- Бетономешалку следует установить на твердую горизонтальную поверхность.

- Наклон барабана должен составлять 45 градусов.

- Включение барабана в работу с загруженными компонентами категорически запрещено! Следует сначала включить бетономешалку в работу, а потом добавлять «ингредиенты» в следующем порядке: вода, норма цемента, норма песка. «Прокрутить» в течение 2-3 минут, после чего добавить норму щебня. При необходимости добавить воды.

- Общее время замешивания не более 10 минут.

Полученный бетон необходимо использовать в течение 2-х часов.

Заключение

Подводя итог, стоит отметить следующее. Приготовить достаточное количество бетона вручную или с помощью бетоносмесителя для объемной конструкции требующей одномоментной заливки невозможно.

Поэтому совет! Изготовление бетона для фундамента крупного здания, масштабных колонн, чаш больших бассейнов и других масштабных бетонных конструкций следует доверять бетонному заводу, даже если это стоит несколько дороже «по деньгам».

Современное строительство невозможно без бетона - самого популярного в мире строительного материала, технология производства которого запатентована еще в 19 веке.

Марки и классы бетона определяются его назначением, бетонные смеси приготавливаются в соответствии со строительными нормами, стандартами и требованиями заказчика. В техническом задании заказчик указывает вид смеси, ее свойства, температуру на месте укладки и другие данные.

Основные компоненты бетонной смеси

Классическое производство бетона осуществляется с использованием следующих видов исходного сырья:

цемент.

Серый известковый порошок, застывающий при увлажнении. Это связующий материал, на его основе замешивается бетонная смесь. Цемент - самый дорогой компонент смеси;

строительный песок

. Рыхлая смесь зерен различных минералов с размерами фракций 0,14-5 мм;

щебень.

Материал, получаемый путем дробления горных пород или шлаков;

вода.

Для приготовления качественной смеси требуется чистая, без инородных включений вода.

Для придания бетону дополнительных полезных свойств (пластичности, прочности, водонепроницаемости, морозоустойчивости) используются различные пластификаторы и добавки.

Классическая технология приготовления бетона

Общий способ приготовления одинаков для различных видов бетонной смеси и включает в себя несколько этапов.

1. Подготовка материалов. Большинство операций выполняется на предприятиях по производству строительных материалов (удаление загрязнений и примесей, дробление заполнителей и пр.). При необходимости проводится активация цемента (дополнительный помол для ускорения твердения и увеличения прочности бетона), подготовка химических добавок, подогрев заполнителя зимой.

2. Дозирование - важная часть технологии производства бетона, от которой во многом зависит его качество, однородность и прочность. В соответствии с расчетным составом смеси подготовленные компоненты подаются в расходные емкости, откуда через дозатор (по мере необходимости) поступают в бетоносмеситель. Дозирование материалов осуществляется в основном по массе с использованием весовых дозаторов.

3. Перемешивание. В зависимости от типа и свойств смеси используются различные способы перемешивания (свободный или принудительный) с соответствующей продолжительностью процесса.

Производство бетона может осуществляться:

централизованно - на мощных стационарных предприятиях, ориентированных на крупные промышленные компании;

автономно - непосредственно на месте строительства (например, при помощи мобильных мини-заводов).

- Назад

- Вперёд

Статьи

Бетон марки М250

Это одна из самых невостребованных марок бетона в России. Такой бетон по характеристикам похож на М200, а по цене - на М300, поэтому находится мало желающих его приобрести.

Бетон марки М100

Бетон марки М100 выдерживает давление в 98 кг на 1 кубический сантиметр и 50 циклов замерзания и размораживания (класс морозостойкости F50).

Виды тяжелого бетона

Во многих строительных работ очень активно используется тяжелый бетон от 1800 до 2500 кг/м3. Что так сильно влияет на его вес? Это песок и крупные заполнители. Ведь процесс изготовления тяжелого бетона не обходится без применения горных пород (щебень, диабаз, известняк, доломит, гранит).

Сегодня искусственный строительный материал - один из лидеров в своей области. разных марок обладает выдающимися характеристиками. Из него возводят сооружения, отличающиеся надежностью, длительностью срока эксплуатации и прочностью.

Бетон хорошо взаимодействует с армирующим материалом. Этот тандем высоко ценится при возведении Если вас заинтересовал вопрос о том, из чего делают бетон, то стоит обратить внимание на 4 основных компонента, среди которых:

- песок;

- цемент;

- щебень;

- вода.

Эти ингредиенты добавляются в определенных пропорциях и играют свою роль.

Основные компоненты

Бетонная смесь, которая ещё называется товарным бетоном, представляет собой подвижный состав из компонентов, которые замешиваются в заданной пропорции. Если к составу не добавляется щебень, то в итоге можно получить традиционный цементный раствор, или пескобетон. Однако в последнем песок используется в более крупной фракции.

Для обычно используются четыре части щебня, часть цемента, две части песка и 0,5 частей воды. Довольно часто начинающих мастеров интересует вопрос о том, из чего делают бетон. Этот материал можно рассмотреть на конкретном примере. Для его получения следует соединить 180 л воды, 1250 кг щебня, 330 кг цемента и 600 кг песка. Эти цифры являются приблизительными, а на деле конкретные значения будут зависеть от множества факторов, среди них следует выделить:

- марку цемента;

- марку бетона;

- использование пластификаторов и других добавок;

- характеристики песка и щебня.

Например, если взять для марки М400, то применение вышеупомянутого соотношения позволит получить бетон М250. Но в работе может быть применен цемент марки М500, тогда марка бетона в конечном случае будет выглядеть как М350. При изготовлении бетона в условиях завода учитываются десятки характеристик и параметров.

Роль основных компонентов в бетоне

Если перед вами тоже встал вопрос о том, из чего делают бетон, то вы должны ближе ознакомиться с ролью основных ингредиентов. Таким образом, вода и цемент выступают в качестве основных составляющих. На них возложена главная функция, выраженная в связке ингредиентов в единую структуру.

Если правильно соблюсти пропорции этих компонентов, то удастся выполнить главную задачу при затворении бетона. В строительстве это отношение называется водоцементным. Речь здесь ведется не только об объеме жидкости и цемента, но и влажности песка, а также щебня и их водопоглощении.

При соединении с водой цемент начинает взаимодействовать с ней, что называется гидратацией цемента. Эта составляющая начинает схватывается и твердеть, формируя цементный камень. Многие сталкивались с этим камнем, когда открывали мешок цемента, хранящийся в сарае несколько лет.

Цемент и вода уже представляют собой готовый материал. Но при затвердевании цементный камень деформируется. Усадка может составить 2 мм на метр. Это хоть и немного, но из-за неравномерности усадочных процессов может возникнуть внутреннее напряжение, которое способствует образованию мелких трещин. Они хоть и почти не видны, но долговечность и прочность цементного камня при этом снижаются. Для того чтобы уменьшить деформации, в состав добавляются традиционные заполнители, среди них - песок и щебень.

Роль заполнителей

Теперь вам известно, из чего делают бетон, однако важно знать еще и о роли заполнителей. Крупным выступает щебень, тогда как мелким - песок. Эти ингредиенты призваны создавать структурный каркас, который принимает на себя в процессе эксплуатации усадочные напряжения.

Готовый бетон в результате дает не столь внушительную усадку. Прочность становится выше, под нагрузкой деформация бетона снижается. Ползучесть уменьшается, когда материал изменяет размеры при длительных нагрузках. Для снижения стоимости бетона еще нужны заполнители. По той причине, что цемент стоит дороже, чем песок и щебень, последние ингредиенты просто необходимы в материале.

Перевод весовых долей в объемные

В самом начале статьи вы ознакомились с пропорциями основных ингредиентов бетона. Не лишним будет перевести в объемные доли и весовые, сделав подсчёт. Эта информация будет полезна вам, если вы задумались о том, как делать бетон, пропорции необходимо изучить. Если цемент берется в количестве 0,25 м 3 , то вода должна быть взята в объеме 0,18 м 3 . Первый ингредиент берётся весом в 330 кг. При этом средняя насыпная плотность цемента равна 1300 кг на кубический метр.

Что касается воды, то она взята в объеме 180 л. Вес 0,9 м 3 щебня при насыпной плотности в 1350 кг на кубический метр составляет 1250 кг. А вот 0,43 м 3 песка - это 600 кг материала, при этом насыпная плотность этого заполнителя равна 1400 кг на кубический метр.

Если перед вами встал вопрос о том, в каких пропорциях делать бетон, то следует ознакомиться с данными, представленными выше. А вот согласно подсчетам, в итоге вам удастся получить 1,76 м 3 . Вас может заинтересовать вопрос о том, как всё это помещается в 1 куб бетона. Для ответа нужно взять литровую банку и засыпать щебнем по горлышко. Между камнями останется много места, которое называется межзерновой пустотностью.

Эту пустотность следует засыпать двумя стаканами песка, стаканом цемента и таким же количеством воды. Всё это встряхивается и перемешивается, в результате таких манипуляций вы получите плотную субстанцию. Все поры материала будут заполнены, составляющие притрутся друг к другу. Если бетон не трогать, то он начнёт затвердевать. При перемешивании и вибрировании материал снова станет пластичным, будет сохранять тиксотропность.

Важно упомянуть еще несколько слов о крупном заполнителе - щебне. Его марка должно быть в 2 раза больше, что касается прочности. Это верно, если проводить сравнение с расчетной маркой бетона. Это требование обусловлено тем, что проектная марка бетона ниже, по сравнению с реальной прочностью, которую материал набирает через шесть месяцев. А вот прочность щебня остаётся такой же. Поэтому необходимо их нивелирование.

Дополнительно о из цемента М400

Если вы все еще думаете над вопросом о том, как делать бетон, пропорции этого материала необходимо рассмотреть более внимательно. Используя вы сможете получить бетон разных марок, если добавить основные ингредиенты: цемент, песок и щебень в определенных пропорциях.

Для получения бетона марки М100 компоненты в вышеперечисленной последовательности необходимо добавить в следующем соотношении: 1: 4,6: 7,0 . А вот если есть желание получить бетон марки М200, то цемент, песок и щебень добавляются в таких пропорциях: 1: 2,8: 4,8 . Самая высокая марка бетона - М450, для ее получения ингредиенты добавляются в следующих отношениях: 1: 1,1: 2,5.

Приготовление бетона для фундамента

Если вы затеяли строительство дома, то должны знать, как делать бетон для фундамента. Нужно взять 10 кг цемента, 40 кг щебня или гравия и 30 кг песка. Для получения бетона марки М300 воды следует добавить вполовину меньше, чем вес остальных компонентов. Если раствор получился слишком плотным, то его можно немного разбавить. Лучше придерживаться консистенции, которая позволит перемешивать жидкий материал лопатой с приложением усилий. То есть раствор не должен стекать с лопаты легко и быстро.

Задавая вопрос о том, в каких пропорциях делать бетон для фундамента, вы должны ответить себе на него ещё и с учётом того, что песок может оказаться сырым. Если в нём содержится влага, то перед смешиванием компонентов мелкий заполнитель следует высушить или отнять несколько литров воды. Песок следует проверить на чистоту. Чем чище он окажется, тем лучше схватится с раствором.

Гравий и щебень лучше использовать во фракции в пределах 2 см. Цемент не следует приобретать задолго до начала строительства, так как он будет впитывать влагу в процессе хранения и непременно испортится. Сделать это рекомендуется примерно за неделю до начала замешивания бетонной смеси.

Если делаем бетон своими руками, пропорции обязательно соблюдаем. При этом заливку фундамента лучше осуществлять в теплое время года. При понижении температуры придётся подогревать воду и раствор, чтобы он не схватился раньше. В противном случае материал получится не столь прочным, кроме того, не будет крепко связан с арматурой или вовсе не уплотнится.

Использование бетономешалки для приготовления бетона

Если вы решили использовать бетономешалку при приготовлении растворной смеси, то важно убедиться в том, что ингредиенты не содержат посторонних примесей. Щебень должен быть гранитным или из гравия, только тогда замес получится более качественным.

Затем сухие компоненты смешиваются между собой в отдельной емкости. Для этого цемент и песок соединяются. Для этого обычно используется корыто или ванна. Если вы тоже оказались в числе тех, кто задается вопросом о том, как делать бетон в бетономешалке, то на следующем этапе полученную массу необходимо всыпать в емкость, где будет осуществляться замес. Однако перед этим добавляется щебень и вода.

Методика проведения работ

Месить нужно лишь после того, как будет добавлен последний компонент - щебень. Для хорошего замеса воду желательно брать чистую, она не должна содержать соли. После завершения работ бетономешалка очищается, в ней не должно оставаться смеси. Для этого внутрь наливается вода и добавляется немного гравия. Замешивать бетон в бетономешалке необходимо до тех пор, пока не удастся получить однородную массу.

Заключение

Теперь вам известно, как правильно делать бетон в бетономешалке, а также в каких пропорциях добавлять основные ингредиенты. Использовать можно бетоносмесители разных конструкций. Одни из них являются гравитационными. В данном случае за перемешивание отвечают барабанные лопасти. Угол наклона барабана можно менять.

Второй тип бетоносмесителей - это устройства принудительного действия. Какое бы оборудование вами ни было использовано, главное - смешать компоненты в правильных пропорциях.

Бетон уже на протяжении полутора века занимает главную позицию среди строительных материалов. Это искусственный камень, получаемый при затвердевании композитной массы на основе цемента, песка заполнителя и воды. Сегодня новые технологии производства бетона сильно отличаются от времен его изобретения. Применяется новое оборудование, специальные добавки, а широкий выбор заполнителей позволяет получать материал различных марок и модификаций. Кроме того, ведутся разработки абсолютно новых бетонов способных к самовосстановлению. Учитывается также экология производства.

Требования и классификация

Конечно, главное требование – это прочность. При этом имеется ввиду прочность на сжатие, так как на растяжение он сопротивляется плохо. В железобетонных конструкциях этот недостаток устраняется армированием. Металлическая или стеклопластиковая арматура закладывается в зону, где при эксплуатации будет возникать растяжение, принимая эту нагрузку на себя.

Испытания на сжатие

На производстве образец каждой партии заливается в кубическую форму, а в Европе и США ‒ в цилиндрическую. После его затвердевания и набора прочности, в возрасте 21 суток, образец сжимают до разрушения. Сила давления при этом фиксируется и сравнивается с расчетной. Марка указывается в акте испытаний в виде буквы «М» и числа. Например, М-400 означает, что образец разрушился при давлении 400 кг сил/см 2 .

Вторым важным требованием является плотность. Чем выше плотность, тем меньше водопоглощение. Как известно, вода при замерзании расширяется и, если водопоглощение высокое, при замерзании в строительном материале будут образовываться микротрещины, разрушая его при каждом климатическом цикле. Плотность определяется экспериментальным путем и записывается в «кг/м 3 ». Бетоны с высокой плотностью относятся к тяжелым и применяются в производстве дорожных, а также аэродромных плит, фундаментных блоков и других изделий, подверженных воздействию влаги/воды.

Тяжелый бетон также испытывают на морозостойкость. Этот показатель обозначается буквой «F» и числом климатических циклов, после которых образец потерял не более 5% прочности.

Производство ЖБИ

Несмотря на большой спрос, конкуренция среди производителей железобетонных изделий остается высокой. Стремление повысить качество и снизить себестоимость стимулирует производителей не только применять современное оборудование, но и новые технологии в производстве бетона. Главная задача ‒ ускорить процесс без потери качества, достигается техническим оснащением и конвейерным способом производства.

Очередность процессов

Сначала производится приготовление бетонной смеси. Весь процесс происходит на БСУ (бетоносмесительной установке) с соблюдением последовательности и точной дозировки. В это же время подготавливается форма, которая устанавливается на вибростоле. Форма смазывается и в нее укладывается арматура. При необходимости арматура предварительно напрягается путем пропускания через нее электрического тока. При этом арматура нагревается, вследствие чего удлиняется. Концы арматуры закрепляются в специальных пазах формы и, после остывания, она натягивается подобно струне. Готовая бетонная смесь подается в специальном контейнере с помощью мостового или другого крана. При заполнении формы включают вибраторы, за счет чего смесь укладывается равномерно, из неё выходит воздух и обеспечивается отличное сцепление с арматурой. Чтобы изделие не высохло преждевременно, форму закрывают крышкой и помещают в пропарочную камеру. В зависимости от массы, изделие держат в камере при повышенной температуре и влажности. Этот процесс ускоряет затвердевание и сокращает срок набора прочности от 21 суток до 10-12.

Любые ЖБИ должны строго соответствовать нормам СНиП, поэтому испытания производятся в обязательном порядке.

Мобильные заводы

При строительстве в отдаленных районах доставка ЖБИ или сырого бетона для монолитных конструкций вызывает дополнительные затраты. С целью избежать этих затрат в России все чаще применяются мобильные заводы. Ярким примером применения таких установок стало строительства моста через Керченский пролив. Благодаря мобильности, завод оперативно перебазируется в нужное место, что экономит время и средства на доставку продукта.

Применение пластификаторов

Время, когда в бетонную смесь добавляли известковое молоко уже в прошлом. На сегодняшний день широкое применение нашли современные суперпластификаторы. Вещества на основе поликарбоксилатов и полиакрилатов показывают просто чудеса науки. При незначительных добавках этих веществ в бетонную смесь раствор становится особо подвижный при уменьшении в нем воды. В результате это положительно влияет на процесс заполнения формы или опалубки, повышает устойчивость материала к растрескиванию и колоссально повышает его прочность. Например, при добавке пластификатора на основе белого цемента М-400, который не отличается особым качеством, его прочность возросла в полтора раза, а водопоглощение снизилось на 3%.

Микрокремнезем

Это аморфный порошок микроскопической фракции. Его вводят в бетонный состав вместе с пластификатором. Цель его применения заключается в заполнении пространства между более крупными частицами. В результате снижается пористость, повышается плотность, а также водонепроницаемость. Технология применяется в производстве дорожных покрытий, делая их долговечней при эксплуатации в любой неблагоприятной среде.

Применение микрокремнезема без пластификаторов не имеет смысла.

Кубовидный щебень и песок

В РФ производство бетона с заполнителями кубовидной формы – новинка. Первыми технологию начали применять в Санкт-Петербурге. За счет своей кубической формы щебень образует плотное соединение, снижает расход цемента и увеличивает плотность. Первые образцы отлично зарекомендовали себя в строительстве дорог.

С кубовидным песком ситуация подобная, но первопроходцем стало предприятие в Приморском крае. На сегодня у них единственная установка по производству такого песка, которая была приобретена в Японии.

Поиск новых решений

Не только качество материла играет роль в покупательском спросе. Новые технологии изделий из бетона начинают приобретать инновационный формат. Здесь родоначальником опять выступил Санкт-Петербург. Колодезные кольца из железобетона почти сразу приобрели популярность на рынке. Секрет оказался в форме торцов, которые имели специальные замки. Соединять такие кольца намного быстрей и проще, а качество соединения превосходит традиционные методики. В настоящий момент в России производят множество ЖБ-конструкций с подобными новшествами.

Технология позволяет производить декоративные и одновременно сверхпрочные изделия с глянцевой поверхностью. Искусственный камень визуально напоминает мрамор, а с применением пигментов может представляться в любых цветовых тонах.

Этот бетон относится к армированным мелкими волокнами, в данном случае кевлара, но основная суть его получения заключается в процессе. Перемешивание производится в гравитационных смесителях с поочередным добавлением всех ингредиентов. Главный момент – добавление воды, количество которой строго дозируется. В результате в смесителе образуются шарики (скатыши) размером 2-5 см, которые исключают в своем составе воздух. Эти шарики и засыпают в форму, а в процессе вибрирования они равномерно ее заполняют, как бы растекаясь по всему объему.

В России новые технологии по производству бетона внедряются в основном на малых предприятиях, в то время как в Европе это считается перспективным направлением.

Бетон будущего

«Вечный» бетон решили создать голландские ученые и это им весьма удалось. В состав на основе белого цемента были введены бактерии, а в качестве их пропитания – молочнокислый кальций. Микроорганизмы охотно поедают его, вырабатывая известняк, чем и пломбируют микротрещины.

Вторым вариантом материала, обладающий способностью к самовосстановлению, стал эластичный бетон. Его эластичность достигается благодаря содержащейся в нем группе минералов, за счет чего он более устойчив к динамике. Восстановление достигается за счет его химической реакции с углекислым газом в атмосфере. Реакция активируется дождевой водой, а ее продуктом становится карбонат кальция, который и является «главным доктором бетона».

Интересный вариант предложили канадцы. Экобетон – такое название материал получил из-за способа производства, основным ингредиентом которого стала углекислота. Причем углекислоту они брали на предприятиях, где она получалась как побочный продукт. Другими словами, производство такого экобетона способствует снижению парникового эффекта.